TCVN 12653-2:2024 về Phòng cháy chữa cháy - Ống và phụ tùng đường ống CPVC dùng trong hệ thống sprinkler tự động - Phần 2: Phương pháp thử (*)

Fire protection - CPVC pipe and fittings used in automatic sprinkler system - Part 2: Test methods

Lời nói đầu

TCVN 12653-2:2024 thay thế TCVN 12653-2:2019.

TCVN 12653-2:2024 do Ban kỹ thuật tiêu chuẩn quốc gia TCVN/TC 21 Thiết bị phòng cháy chữa cháy biên soạn trên cơ sở ASTM F 438-04, ASTM F 439-13, ASTM F 442/F 442M-99, IS 16088:2012, UL 1821, Tổng cục Tiêu chuẩn Đo lường Chất lượng đề nghị, Bộ Khoa học và Công nghệ công bố.

Bộ TCVN 12653:2024, Phòng cháy chữa cháy - Ống và phụ tùng đường ống CPVC dùng trong hệ thống sprinkler tự động gồm các phần sau:

- Phần 1: Yêu cầu kỹ thuật.

- Phần 2: Phương pháp thử.

Tiêu chuẩn này quy định phương pháp thử và tiêu chí đánh giá đối với ống và phụ tùng đường ống CPVC dùng trong hệ thống sprinkler tự động được quy định trong TCVN 12653-1:2024.

Các tài liệu viện dẫn sau rất cần thiết cho việc áp dụng tiêu chuẩn này. Đối với các tài liệu viện dẫn ghi năm công bố thì áp dụng phiên bản được nêu. Đối với các tài liệu viện dẫn không ghi năm công bố thì áp dụng phiên bản mới nhất, bao gồm cả các sửa đổi, bổ sung (nếu có).

TCVN 6039-1:2015 (ISO 1183-1:2012), Chất dẻo. Xác định khối lượng riêng của chất dẻo không xốp. Phần 1: Phương pháp ngâm, phương pháp picnomet lỏng và phương pháp chuẩn độ.

TCVN 6147-2:2003 (ISO 2507-2:1995), Ống và phụ tùng nối bằng nhựa nhiệt dẻo. Nhiệt độ hoá mềm Vicat. Phần 2: Điều kiện thử dùng cho ống và phụ tùng nối bằng poly (vinyl clorua) không hoá dẻo (PVC-U) hoặc bằng poly(vinyl clorua) clo hoá (PVC-C) và cho ống nhựa bằng poly(vinyl clorua) có độ bền va đập cao (PVCHI).

TCVN 8243-1:2009 (ISO 3951-1:2005), Quy trình lấy mẫu để kiểm tra định lượng - Phần 1: Quy định đối với phương án lấy mẫu một lần xác định theo giới hạn chất lượng chấp nhận (AQL) để kiểm tra từng lô đối với một đặc trưng chất lượng và một AQL.

TCVN 8243-2:2009 (ISO 3951-1:2005), Quy trình lấy mẫu để kiểm tra định lượng - Phần 2: Quy định chung đối với phương án lấy mẫu một lần xác định theo giới hạn chất lượng chấp nhận (AQL) để kiểm tra từng lô có các đặc trưng chất lượng độc lập.

TCVN 12653-1, Phòng cháy chữa cháy - Ống và phụ tùng đường ống bằng nhựa CPVC dùng trong hệ thống Sprinkler tự động - Phần 1: Yêu cầu kỹ thuật.

ASTM G 151, Standard Practice for Exposing Nonmetallic Materials in Accelerated Test Devices that Use Laboratory Light Sources (Tiêu chuẩn thực hành tiếp xúc với vật liệu phi kim đối với các thiết bị thử nghiệm sử dụng nguồn sáng trong phòng thí nghiệm).

ASTM G 155, Standard Practice for Operating Xenon Arc Light Apparatus for Exposure of Non-Metallic Materials (Tiêu chuẩn thực hành để vận hành thiết bị đèn hồ quang khi tiếp xúc với vật liệu phi kim loại)

ASTM D 396, Standard Specification for Fuel Oils (Yêu cầu kỹ thuật đối với nhiên liệu).

Tiêu chuẩn này áp dụng các thuật ngữ và định nghĩa trong TCVN 12653-1 và các thuật ngữ, định nghĩa sau.

3.1

Giọt lửa/đốm lửa (flaming droplets/particles)

Phần vật liệu tách ra khỏi mẫu trong khi thử nghiệm đốt và vẫn tiếp tục cháy trong một khoảng thời gian nhất định.

3.2

Lô (lot)

Tất cả các ống/phụ tùng trong cùng một lần giao nhận có cùng nhóm, cùng cỡ và được sản xuất trong những điều kiện cơ bản như nhau.

Tiêu chuẩn này áp dụng các ký hiệu theo TCVN 12653-1.

5 Lấy mẫu và các tiêu chí đánh giá sự phù hợp

5.1.1 Quy định chung

Để có cơ sở nghiệm thu một lô sản phẩm, cần tiến hành các thử nghiệm nghiệm thu được thực hiện trên các mẫu lấy ra từ lô sản phẩm đó.

Số lượng mẫu yêu cầu trong các Bảng 2, Bảng 3, Bảng 4 được lấy ra từ tổ mẫu đã được kiểm tra và đảm bảo được các yêu cầu về ngoại quan, kích thước theo quy định tại Bảng 1.

5.1.2 Kiểm tra lô sản phẩm

Để khẳng định sự phù hợp của một lô với các yêu cầu kỹ thuật thì các mẫu của lô đó phải được thử nghiệm riêng.

5.1.3 Các yêu cầu về ngoại quan và kích thước

Số lượng mẫu thử của ống/phụ tùng được lấy ra từ một lô phụ thuộc vào số lượng ống/phụ tùng trong lô cũng như đường kính của các ống/phụ tùng, nguyên tắc chung được quy định trong Bảng 1.

Bảng 1 - Quy định số lượng mẫu ống/phụ tùng cần lấy để kiểm tra các yêu cầu về ngoại quan và kích thước

|

TT |

Số lượng ống/phụ tùng trong lô |

Số hiệu tổ mẫu |

Số lượng mẫu |

Số lượng mẫu tích lũy |

Trị số chấp nhận |

Trị số từ chối |

|

(1) |

(2) |

(3) |

(4) |

(5) |

(6) |

(7) |

|

1 |

Đến 1 000 |

Thứ nhất |

13 |

13 |

0 |

2 |

|

|

|

Thứ hai |

13 |

26 |

1 |

2 |

|

2 |

Từ 1 001 đến 3 000 |

Thứ nhất |

20 |

20 |

0 |

2 |

|

|

|

Thứ hai |

20 |

40 |

1 |

2 |

|

3 |

Từ 3 001 đến 10 000 |

Thứ nhất |

32 |

32 |

0 |

3 |

|

|

|

Thứ hai |

32 |

64 |

3 |

4 |

|

4 |

Từ 10 001 trở lên |

Thứ nhất |

50 |

50 |

1 |

4 |

|

|

|

Thứ hai |

50 |

100 |

4 |

5 |

Những mẫu ống/phụ tùng này phải được lựa chọn một cách ngẫu nhiên trong lô và để đảm bảo tính ngẫu nhiên của sự lựa chọn, có thể áp dụng phương pháp bảng số ngẫu nhiên quy định trong TCVN 8243-1:2009 và TCVN 8243-2:2009 hoặc áp dụng theo quy trình được mô tả sau đây. Bắt đầu từ một ống/phụ tùng bất kỳ trong lô, đếm các ống/phụ tùng từ 1, 2, 3, ... đến số r và tiếp theo, với r là phần nguyên của tỉ số N/n. Trong đó N là tổng số ống/phụ tùng trong lô còn n là số ống/phụ tùng theo cỡ mẫu. Các ống/phụ tùng có số thứ tự r sẽ được rút ra cho đến khi lấy đủ số lượng ống/phụ tùng theo cỡ mẫu.

Số lượng ống/phụ tùng quy định cho tổ mẫu thứ nhất trong cột 4 của Bảng 1 phải được lấy ra từ lô và được kiểm tra về các yêu cầu đối với ngoại quan và kích thước theo Điều 6 của TCVN 12653-1. Ống/phụ tùng không đảm bảo một trong hai yêu cầu này sẽ được coi là bị lỗi. Lô được coi là đảm bảo các yêu cầu về ngoại quan và kích thước nếu số lượng ống/phụ tùng bị lỗi trong tổ mẫu thứ nhất nhỏ hơn trị số chấp nhận cho trong cột 6 của Bảng 1. Lô bị coi là không đảm bảo các yêu cầu về ngoại quan và kích thước nếu số lượng ống/phụ tùng bị lỗi trong tổ mẫu thứ nhất bằng hoặc lớn hơn trị số từ chối cho trong cột 7 của Bảng 1. Tuy nhiên, nếu số lượng ống/phụ tùng bị lỗi tìm được trong tổ mẫu thứ nhất nằm trong khoảng trị số chấp nhận và trị số từ chối tương ứng trong cột 6 và cột 7 của Bảng 1 thì phải lấy tổ mẫu thứ hai với số lượng mẫu như quy định trong cột 4 của Bảng 1 để kiểm tra các yêu cầu về ngoại quan và kích thước. Lô chỉ được coi là đảm bảo các yêu cầu về ngoại quan và kích thước nếu lượng mẫu bị hỏng trong số mẫu tích lũy không vượt quá trị số chấp nhận tương ứng trong cột 6 của Bảng 1.

5.1.4 Thử nghiệm khả năng chống gãy gập

Lô đã được kiểm tra và đảm bảo được các yêu cầu về ngoại quan và kích thước thì phải được thử nghiệm khả năng chống gãy gập quy định trong Điều 18.

Số lượng ống mẫu lấy ra từ tổ mẫu để làm thử nghiệm này được quy định trong cột 4 của Bảng 2. Ống mẫu không đạt thử nghiệm khả năng chống gãy gập sẽ được coi là ống bị lỗi. Lô được coi là đảm bảo các yêu cầu về thử nghiệm khả năng chống gãy gập nếu số lượng ống bị lỗi trong tổ mẫu thứ nhất nhỏ hơn trị số chấp nhận cho trong cột 6 của Bảng 2. Lô bị coi là không đảm bảo các yêu cầu về thử nghiệm khả năng chống gãy gập nếu số lượng ống bị lỗi trong tổ mẫu thứ nhất bằng hoặc lớn hơn trị số từ chối cho trong cột 7 của Bảng 2. Tuy nhiên, nếu số lượng ống bị lỗi tìm được trong tổ mẫu thứ nhất nằm trong khoảng trị số chấp nhận và trị số từ chối tương ứng trong cột 6 và cột 7 của Bảng 2 thì phải lấy tổ mẫu thứ hai với số lượng mẫu như quy định trong cột 4 của Bảng 2 để kiểm tra các yêu cầu về thử nghiệm khả năng chống gãy gập. Lô chỉ được coi là đảm bảo các yêu cầu về thử nghiệm khả năng chống gãy gập nếu lượng mẫu bị hỏng trong số mẫu tích lũy không vượt quá trị số chấp nhận tương ứng trong cột 6 của Bảng 2.

5.1.5 Thử nghiệm nhiệt độ hóa mềm Vicat

Lô đã được kiểm tra và đảm bảo được các yêu cầu về ngoại quan và kích thước thì phải được thử nghiệm xác định nhiệt độ hóa mềm Vicat theo TCVN 6147-2.

Quy trình lấy mẫu và tiêu chí về sự phù hợp đối với thử nghiệm này áp dụng giống như đối với thử nghiệm khả năng chống gãy gập trong 5.1.4 và dùng Bảng 2.

5.1.6 Khối lượng riêng

Lô đã được kiểm tra và đảm bảo được các yêu cầu về ngoại quan và kích thước thì phải được xác định khối lượng riêng theo TCVN 6039-1.

Quy trình lấy mẫu và tiêu chí về sự phù hợp đối với thử nghiệm này áp dụng giống như đối với thử nghiệm khả năng chống gãy gập trong 5.1.4 và dùng Bảng 2.

5.1.7 Thử nghiệm chịu va đập

Lô đã được kiểm tra và đảm bảo được các yêu cầu về ngoại quan và kích thước, khả năng chống gãy gập, nhiệt độ hóa mềm Vicat và khối lượng riêng thì phải được thử nghiệm chịu va đập như quy định trong Điều 14 và đánh giá theo 8.4 của TCVN 12653-1.

Quy trình lấy mẫu và tiêu chí về sự phù hợp đối với thử nghiệm này phải theo quy định trong Bảng 1 và Bảng 3.

5.1.8 Thử nghiệm khả năng chịu áp lực thủy tĩnh (Ngắn hạn - thử nghiệm nghiệm thu)

Lô đã được kiểm tra và đảm bảo được các yêu cầu về ngoại quan và kích thước, khả năng chống gãy gập, nhiệt độ hóa mềm Vicat, khối lượng riêng và độ bền chịu va đập thì phải được thử nghiệm về khả năng chịu áp suất thủy tĩnh như quy định trong Điều 8 và đánh giá theo 8.1.1 của TCVN 12653-1. Số lượng mẫu ống lấy ra từ tổ mẫu để làm thử nghiệm sẽ phụ thuộc vào số lượng ống trong lô và phải tuân theo quy định trong Bảng 4.

Các phụ tùng cần thiết phải được lựa chọn phù hợp về loại và đủ về số lượng để lắp đặt được mạng ống phục vụ cho thử nghiệm theo đúng quy định của phương pháp thử.

Lô được coi là đảm bảo các yêu cầu về thử nghiệm khả năng chịu áp lực thủy tĩnh nếu số lượng ống bị lỗi trong tổ mẫu thứ nhất nhỏ hơn trị số chấp nhận cho trong cột 4 của Bảng 4.

Bảng 2 - Quy định số lượng mẫu cần lấy để thử nghiệm về khả năng chống gãy gập, nhiệt độ hóa mềm Vicat và khối lượng riêng

|

TT |

Số lượng ống/phụ tùng trong lô |

Số hiệu tổ mẫu |

Số lượng mẫu |

Số lượng mẫu tích lũy |

Trị số chấp nhận |

Trị số từ chối |

|

(1) |

(2) |

(3) |

(4) |

(5) |

(6) |

(7) |

|

1 |

Đến 1 000 |

Thứ nhất |

5 |

5 |

0 |

2 |

|

|

|

Thứ hai |

5 |

10 |

1 |

2 |

|

2 |

Từ 1 001 đến 3 000 |

Thứ nhất |

8 |

8 |

0 |

2 |

|

|

|

Thứ hai |

8 |

16 |

1 |

2 |

|

3 |

Từ 3 001 đến 10 000 |

Thứ nhất |

13 |

13 |

0 |

2 |

|

|

|

Thứ hai |

13 |

26 |

1 |

2 |

|

4 |

Từ 10 001 trở lên |

Thứ nhất |

20 |

20 |

0 |

3 |

|

|

|

Thứ hai |

20 |

40 |

3 |

4 |

Bảng 3 - Quy định số lượng mẫu cần lấy để thử nghiệm độ bền va đập bên ngoài

|

TT |

Số lượng ống/phụ tùng trong lô |

Số hiệu tổ mẫu |

Số lượng mẫu |

Số lượng mẫu tích lũy |

Trị số chấp nhận |

Trị số từ chối |

|

(1) |

(2) |

(3) |

(4) |

(5) |

(6) |

(7) |

|

1 |

Đến 3 000 |

Thứ nhất |

3 |

3 |

0 |

2 |

|

|

|

Thứ hai |

3 |

6 |

1 |

2 |

|

2 |

Từ 3 001 đến 10 000 |

Thứ nhất |

5 |

5 |

0 |

2 |

|

|

|

Thứ hai |

5 |

10 |

1 |

2 |

|

3 |

Từ 10 001 trở lên |

Thứ nhất |

8 |

8 |

0 |

2 |

|

|

|

Thứ hai |

8 |

16 |

1 |

2 |

Bảng 4 - Quy định số lượng mẫu cần lấy để thử nghiệm khả năng chịu áp lực thủy tĩnh

|

TT |

Số lượng ống/phụ tùng trong lô |

Số lượng mẫu |

Trị số chấp nhận |

|

(1) |

(2) |

(3) |

(4) |

|

1 |

Đến 3 000 |

2 |

0 |

|

2 |

Từ 3 001 đến 10 000 |

3 |

0 |

|

3 |

Từ 10 001 trở lên |

5 |

0 |

Các thử nghiệm về loại nhằm chứng minh sự phù hợp và tính năng của một thành phần mới hoặc một kích cỡ ống mới. Chỉ thực hiện những thử nghiệm này khi có thay đổi về thành phần polymer hoặc khi kích cỡ ống mới được đưa vào sản xuất. Các chỉ tiêu cần đánh giá trong thử nghiệm về loại gồm 7.5 và 8.10 của TCVN 12653-1.

Nếu mẫu thử đạt được các yêu cầu của thử nghiệm, thì nhóm ống đang xem xét được coi là phù hợp cho việc phê duyệt với hiệu lực trong 1 năm.

6.1 Thiết bị thử nghiệm

6.1.1 Chụp hút khói

Chụp hút khói phải có thể tích bên trong ít nhất là 0,5 m3. Buồng đốt phải cho phép quan sát được bên trong và phải đảm bảo không bị ảnh hưởng bởi các luồng gió song vẫn phải cho phép sự luân chuyển của không khí nóng qua mẫu trong quá trình cháy. Để an toàn và thuận tiện, nên loại bỏ các sản phẩm cháy độc bằng cách lắp thêm một quạt thoát gió vào vỏ buồng đốt. Tuy nhiên, không được bật quạt trong suốt quá trình thử nghiệm, chỉ được bật quạt ngay khi kết thúc thử nghiệm để loại bỏ hết các sản phẩm cháy ra khỏi buồng đốt.

6.1.2 Đầu đốt

Loại đầu đốt dùng trong phòng thí nghiệm có chiều dài (100 ± 10) mm và đường kính trong (9,5 ± 0,3) mm. Nòng của đầu đốt không cần có bộ phận ổn định dòng gắn kèm.

6.1.3 Chân gá hình khuyên

Các chân gá hình khuyên có kẹp giữ mẫu và/hoặc lưới đỡ dùng để định vị mẫu theo phương ngang hoặc phương đứng. Các chân gá hình khuyên có kẹp giữ điều chỉnh được theo các mức chiều cao và góc độ khác nhau hoặc một lưới đỡ được làm bằng thép hoặc nhôm hoặc dụng cụ tương đương.

6.1.4 Nguồn cấp khí đốt

Hệ thống cấp khí methane độ tinh khiết tối thiểu đạt 98 % có van chỉnh và đồng hồ đo để đảm bảo dòng khí đồng đều.

6.1.5 Buồng ổn định mẫu

Buồng ổn định mẫu phải cho phép duy trì nhiệt độ ở (23 ± 2) °C và độ ẩm tương đối 50 % ± 5 %.

6.1.6 Thước đo

Thước đo phải đảm bảo đọc đến 0,01 mm.

6.1.7 Tủ sấy ổn định mẫu

Tủ sấy có đối lưu với tỷ lệ trao đổi khí tối thiểu là 5 lần trong 1 h, cho phép duy trì ở mức nhiệt độ (70 ± 1)°C.

6.1.8 Đồng hồ đo áp suất

Đồng hồ đo áp suất có khả năng đo đến 200 mm nước và đọc đến 5 mm.

6.1.9 Đồng hồ đo lưu lượng

Đồng hồ đo lưu lượng với đường hiệu chỉnh phù hợp để đo khí hoặc dòng có thể độ chính xác đến 2 %.

6.2 Mẫu thử

Thử nghiệm tính cháy phải được thực hiện cho một tổ mẫu gồm 5 mẫu lấy ra từ một ống CPVC đường kính bất kỳ trong lô cần kiểm tra.

Các thanh mẫu tiêu chuẩn có chiều dài (125 ± 5) mm, chiều rộng (13 ± 0,5) mm và độ dày lớn nhất và nhỏ nhất. Tuy nhiên, độ dày lớn nhất không được lớn hơn 13 mm. Nếu kết quả thử nghiệm trên các mẫu dày nhất và mỏng nhất không giống nhau thì phải thử thêm các thanh mẫu với độ dày trung gian. Độ dày trung gian của các mẫu không được chênh nhau quá 3,2 mm. Các mép mẫu phải nhẵn và bán kính tại các góc không được lớn hơn 1,3 mm.

6.3 Ổn định mẫu

Phải tiến hành tiền ổn định 02 tổ mẫu, mỗi tổ 05 thanh mẫu ở nhiệt độ (23 ± 2) °C và độ ẩm tương đối 50 % ± 5 % trong thời gian 48 h (nếu tổ mẫu thứ nhất bị hỏng thì phải thử nghiệm tổ mẫu thứ 2).

Trước khi thử nghiệm phải tiến hành ổn định 02 tổ mẫu, mỗi tổ 05 mẫu trong tủ sấy có thông gió ở nhiệt độ (70 ± 1) °C trong khoảng thời gian 168 h, sau đó để nguội về nhiệt độ bình thường trong bình hút ẩm trong thời gian 4 h.

6.4 Các bước tiến hành

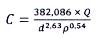

6.4.1 Kẹp mẫu theo chiều dọc trong phạm vi 6 mm ở đầu phía trên sao cho đầu phía dưới của mẫu nằm cách (300 ± 10) mm tính từ bề mặt của lớp bùi nhùi 100% bằng bông và kích thước (50 x 50) mm, dày khoảng 6 mm (Hình 1).

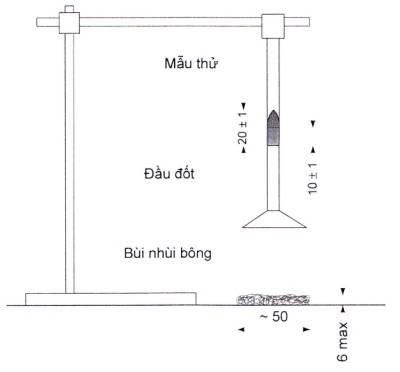

6.4.2 Việc cung cấp khí đốt cho đầu đốt phải được bố trí như thể hiện trên Hình 2 và điều chỉnh để tạo ra luồng khí có lưu lượng 105 ml/min với áp suất không quá 10 mm nước.

6.4.3 Điều chỉnh đầu đốt để tạo ra một ngọn lửa mầu xanh cao khoảng (20 ± 1) mm. Để đạt được ngọn lửa như vậy, cần điều chỉnh luồng khí và cửa gió của đầu đốt để tạo ra ngọn lửa mầu vàng có phần ngọn mầu xanh, sau đó tăng dần lượng không khí vào đến khi phần lửa mầu vàng chuyển hoàn toàn sang mầu xanh. Đo lại chiều cao ngọn lửa và điều chỉnh tiếp nếu cần.

Kích thước tính bằng milimét

Hình 1 - Bố trí ngọn lửa khi thử nghiệm tính cháy

Hình 2 - Bố trí nguồn cấp nhiên liệu khí đốt

6.4.4 Đặt ngọn lửa vào điểm giữa của cạnh đáy của mẫu sao cho đỉnh của ngọn lửa nằm cách cạnh mẫu một khoảng (10 ± 1) mm, duy trì khoảng cách này trong khoảng thời gian (10 ± 0,5) s sau đó có thể dịch chuyển ngọn lửa nếu cần để đảm bảo khoảng cách trong trường hợp điểm chịu tác động của lửa bị dịch chuyển do mẫu bị thay đổi về chiều dài hoặc vị trí. Nếu mẫu bị chảy nhỏ giọt lỏng hoặc cháy thành giọt khi đang chịu tác động của ngọn lửa thì nghiêng đầu đốt một góc tối đa đến 45° và lựa chỉnh đầu đốt đến vị trí thích hợp phía dưới mẫu để không bị các giọt vật liệu rơi vào trong ống dẫn (nòng) của đầu đốt song vẫn đảm bảo khoảng cách từ đỉnh chính giữa của ngọn lửa đến phần còn lại của mẫu là (10 ± 1) mm, bỏ qua các dải vật liệu chảy dẻo được hình thành.

6.4.5 Sau khi đặt ngọn lửa vào mẫu được (10 ± 0,5) s thì rút ngay ngọn lửa ra xa mẫu không ít hơn 150 mm với tốc độ khoảng 300 mm/s đồng thời bấm đồng hồ tính thời gian cháy sau đốt mồi t1, đơn vị giây. Ghi lại t1.

6.4.6 Ngay sau khi ngọn lửa cháy sau đốt mồi của mẫu bị tắt, kể cả trong trường hợp đầu đốt chưa kịp rút ra xa cách mẫu 150 mm, lập tức đặt ngọn lửa trở lại phía dưới mẫu và duy trì khoảng cách đến phần còn lại của mẫu là (10 ± 1) mm trong khoảng thời gian (10 ± 0,5) s bổ sung thêm. Sau thời gian mồi bổ sung ngọn lửa vào mẫu thì rút ngay đầu đốt ra xa mẫu không ít hơn 150 mm với tốc độ khoảng 300 mm/s đồng thời bấm đồng hồ tính thời gian cháy sau đốt mồi t2, và thời gian cháy tàn sau đốt mồi t3 với đơn vị giây. Ghi lại t2 và t3.

CHÚ THÍCH: Bằng mắt thường rất khó phân biệt giữa cháy thành ngọn lửa và tàn lửa, do vậy phải dùng một miếng bùi nhùi bông hình vuông kích thước 50 mm kẹp giữ bằng nhíp hoặc panh đặt sát vào bề mặt nghi ngờ. Nếu miếng bùi nhùi bông bắt cháy thì đó là chỉ thị của sự cháy thành ngọn lửa.

6.4.7 Nếu ngọn lửa mồi bị tắt trong khi mồi lửa lần 1 hoặc lần 2 vào mẫu hoặc thì phải bỏ mẫu đó và tiến hành thử lại trên mẫu khác. Ngoại trừ trường hợp ngọn lửa mồi bị tắt do nguyên nhân trực tiếp là khí thoát ra từ mẫu đang được thử. Trong trường hợp này, phải châm lại đầu đốt ngay lập tức sau đó đặt lại vào mẫu và giữ trong vòng (10 ± 0,5) s.

6.5 Báo cáo kết quả

Quan sát và ghi nhận những thông tin sau:

- Thời gian cháy sau đốt mồi sau lần mồi lửa thứ nhất, t1;

- Thời gian cháy sau đốt mồi sau lần mồi lửa thứ hai, t2;

- Thời gian cháy tàn sau đốt mồi sau lần mồi lửa thứ hai, t3;

- Các mẫu thử có bị cháy lên đến tận kẹp giữ mẫu không;

- Các mẫu thử có bị cháy nhỏ giọt gây bắt cháy đệm bông không.

7.1.1 Hình thức lắp đặt, bố trí thử nghiệm ống và phụ tùng ống phải phù hợp với hướng dẫn thiết kế và lắp đặt và có bao gồm:

a) Số lượng chi tiết treo ít nhất bố trí với khoảng cách và vị trí theo chỉ định;

b) Loại đầu sprinkler dự kiến được sử dụng cùng với ống và phụ tùng (nhà ở, phản ứng nhanh, hoặc tiêu chuẩn), cấp nhiệt độ cao nhất được chỉ định và các phương pháp cố định đầu sprinkler đơn giản nhất;

c) Điều kiện trần bảo vệ yếu nhất nếu có yêu cầu về bảo vệ;

CHÚ THÍCH: Ống và các phụ tùng dự kiến được lắp đặt trong điều kiện được che chắn bảo vệ bởi bộ phận được mô tả trong điểm a) hoặc b) dưới đây thì không phải thử nghiệm tiếp xúc với lửa:

a) Tấm thạch cao dày từ 9,5 mm trở lên;

b) Hệ trần treo với xương trần bằng kim loại và các tấm trần thả hoặc miếng trần đặc có khối lượng trên đơn vị diện tích không nhỏ hơn 1,76 kg/m2; hoặc

c) Tấm trần bằng gỗ dán có chiều dày không nhỏ hơn 12,7 mm.

d) Khoảng cách từ bộ phận cảm biến của đầu sprinkler đến trần là xa nhất.

7.1.2 Các đầu sprinkler được lựa chọn căn cứ vào các đặc tính về thời gian phản ứng theo từng loại đầu sprinkler được quy định trong hướng dẫn thiết kế và lắp đặt (nhà ở, phản ứng nhanh, hoặc tiêu chuẩn). Đặc tính về thời gian phản ứng được lựa chọn phải thuộc loại chậm hơn trong số các đầu sprinkler có sẵn.

7.2 Phương tiện và thiết bị thử nghiệm

7.2.1 Nguồn lửa sử dụng cho các thử nghiệm này được tạo ra bằng cách đốt nhiên liệu n-Heptan trong một khay vuông bằng thép. Khay có diện tích 0,46 m2 và sâu 305 mm, chế tạo bằng thép có độ dày không nhỏ hơn 6,4 mm. Khay phải đảm bảo đựng được chất lỏng mà không bị rò rỉ. Các mép trên của khay phải được gia cường bằng thép góc. Khay nguồn cháy được nạp 23,7 L n-Heptan với các đặc tính kỹ thuật như Bảng 5. Khay đựng n-Heptan được đặt bên trong một khay kín hình vuông làm bằng thép dày 6,4 mm có diện tích 0,92 m2, sâu 305 mm, Các mép trên của khay phải được gia cường bằng thép góc. Khay chứa bên ngoài được bơm đầy nước sạch trước và trong suốt quá trình thử nghiệm.

Bảng 5 - Các tính chất của n-Heptance

|

Tính chất |

Trị số |

|

Nhiệt độ điểm sôi ban đầu thấp nhất |

88 °C |

|

Nhiệt độ điểm khô cao nhất |

100 °C |

|

Khối lượng riêng (15,6 °C /15,6 °C) |

0,69 g/cm3 đến 0,73 g/cm3 |

7.2.2 Gian phòng thực hiện các thử nghiệm này phải đảm bảo không có các luồng gió thổi qua và kích thước không nhỏ hơn 9,1 m x 9,1 m x 4,6 m. Ở độ cao 2,4 m so với mặt sàn phải lắp đặt một mảng trần với kích thước rộng 3,66 m, dài 7,32 m.

7.2.3 Mạng ống cần thử phải được đấu nối với hệ thống cấp nước có đủ khả năng tạo ra áp suất tại vị trí đầu vào (của mạng ống cần thử nghiệm) bằng với mức áp suất làm việc lớn nhất. Hệ thống cấp nước phải có đồng hồ đo lưu lượng và áp suất.

7.3 Thử nghiệm đốt ở cấp áp suất dòng nước thấp

7.3.1 Thử nghiệm này được thực hiện trên 02 đầu sprinkler phun dưới trần được lắp ở 2 đầu mút của mạng ống có dòng chảy cân bằng, cách nhau một khoảng lớn nhất bằng 4,6 m. Mạng ống phải được nối với nguồn cấp nước. Các đoạn ống phải có áp suất thủy tĩnh ban đầu từ 689 kPa đến 827 kPa, sau đó được điều chỉnh để duy trì lưu lượng theo chỉ định sau khi đầu sprinkler hoạt động. Xem cách bố trí chung cho thử nghiệm trên Hình 3.

CHÚ DẪN

Đầu sprinkler phun xuống

Đầu sprinkler phun xuống

CHÚ THÍCH:

Nguồn lửa phải được đặt thẳng tâm ngay phía dưới của T chia

Khoảng cách từ đầu Sprinkler đén rần đối với hệ ống hở là giá trị lớn nhất theo chỉ định thiết kế hoặc hướng dẫn lắp đặt nhưng trong mọi trường hợp không được lớn hơn 305 mm

Hình 3 - Bố trí chung của phép thử đối với các loại sprinkler không lắp đặt trên tường

7.3.2 Nếu đoạn ống dự kiến được lắp tại góc tiếp giáp giữa tường và trần, thì phải thực hiện một phép thử với hai đầu phun Sprinkler lắp trên tường với khoảng cách lớn nhất là 4,3 m tính từ các đầu của mạng ống lưu lượng cân bằng. Mạng ống phải được nối với nguồn cấp nước. Các đoạn ống phải có áp suất thủy tĩnh ban đầu từ 689 kPa đến 827 kPa, sau đó được điều chỉnh để duy trì lưu lượng theo chỉ định sau khi đầu Sprinkler hoạt động (xem Hình 4).

7.3.3 Nếu trong hướng dẫn thiết kế và lắp đặt có chỉ định hình thức trần bảo vệ khác so với mô tả trong 7.3.1 thì phải lắp đặt hệ trần tương ứng với khả năng bảo vệ kém hơn ở phía dưới của mạng ống. Trên Hình 4, nếu ống dự kiến được lắp đặt không có vật liệu bảo vệ thì ống phải được thử nghiệm trong điều kiện không được che phủ với các đầu sprinkler được lắp ở khoảng cách xa nhất phía dưới trần theo chỉ định trong hướng dẫn thiết kế hoặc lắp đặt.

7.3.4 Đồng hồ đếm thời gian phải được bật ngay khi đốt cháy khay lửa, các đầu sprinkler được để ở chế độ tự động kích hoạt. Sau khi tất cả các đầu sprinkler đã hoạt động, tiến hành điều chỉnh lưu lượng để duy trì tổng lưu lượng lớn nhất cho mỗi đầu là 22,5 g/m (1,41 L/s).

7.3.5 Sau 10 min, nguồn cháy trong khay phải bị dập tắt và sau thời điểm đó tối đa không quá 5 min thì nguồn cấp nước cho các đầu sprinkler cũng phải được tắt.

7.4 Thử nghiệm đốt với dòng nước ở áp suất làm việc lớn nhất

Lặp lại các phép thử từ 7.3.1 đến 7.3.5 với áp suất nước tại vị trí đầu vào của mạng ống cần thử nghiệm bằng với áp suất làm việc lớn nhất. Sau khi đầu sprinkler hoạt động phải duy trì mức áp suất bằng 90 % so với áp suất làm việc lớn nhất.

7.5 Thử nghiệm đốt khi lắp đặt trong tầng hầm không hoàn thiện

Mạng ống dự kiến được sử dụng trong điều kiện không được che chắn bảo vệ như mô tả trong 7.1.1.c) và trong các trần tầng hầm không hoàn thiện, phải được thử nghiệm tiếp xúc với lửa phù hợp với quy định trong Điều 7 và những điều chỉnh như sau:

a) Gian phòng thử nghiệm như mô tả trong 7.2.2 phải lắp thêm một trần mô phỏng trần tầng hầm không hoàn thiện với các đầu sprinkler bố trí cách nhau một khoảng xa nhất và bảo vệ được một diện tích trần tầng hầm lớn nhất theo chỉ định trong hướng dẫn thiết kế và lắp đặt. Để ngăn chia các vùng diện tích rộng, cho phép dùng các khối cố định lắp đặt trên toàn chiều cao các dầm đỡ để giảm sự thoát nhiệt từ các khoang rỗng của dầm.

b) Phải bố trí các bộ phận kết cấu để trần ở cao độ của trần, chiều cao tiết diện của bộ phận kết cấu, khoảng cách, và cấu tạo để đạt được các mức thời gian phản ứng lớn nhất và nhỏ nhất (thường tương ứng là giá trị giữa 4 đầu sprinkler và giữa giá trị của 2 đầu sprinkler trên cùng một đoạn ống lắp song song với dầm); và

c) Các đoạn ống phải được lắp đặt theo một trong những cách sau:

Kích thước tính bằng milimét

CHÚ DẪN

Đầu sprinkler phun ngang, lắp trên tường

Đầu sprinkler phun ngang, lắp trên tường

CHÚ THÍCH:

Nguồn lửa phải được đặt thẳng tâm ngay phía dưới của T chia

Khoảng cách từ đầu Sprinkler lắp tường đến trần phải là giá trị lớn nhất theo chỉ định trong thiết kế hoặc hướng dẫn lắp đặt, song trong mọi trường hợp không được lớn hơn 305 mm và không được lớn hơn quy định của nhà sản xuất sprinkler

Hình 4 - Bố trí chung của phép thử đối với các loại sprinkler lắp đặt trên tường

(i) Các tuyến ống nhánh song song với các dầm và nằm trong khoang dầm phía trên nguồn cháy ở chiều cao lớn nhất trong khoang dầm; và

(ii) Tuyến ống chính vuông góc với dầm đặt ở đáy của dầm phía trên nguồn cháy.

Vị trí của ống trong cả hai hình thức lắp đặt theo 7.5.1.c)(i) và 7.5.1.c)(ii) phải nằm ngay trên nguồn cháy.

7.6 Thử nghiệm đốt khi lắp đặt thẳng đứng

Mạng ống dự kiến lắp đặt như một hệ ống đứng không được che chắn bảo vệ như mô tả trong 7.1.1.c), phải được thử nghiệm tiếp xúc với lửa phù hợp với quy định trong 7.1 đến 7.4 và những điều chỉnh như sau:

a) Hệ ống đứng phải được lắp theo phương thẳng đứng dọc theo tường và theo phương nằm ngang ở cao độ trần đại diện cho hình thức lắp đặt được mô tả trong hướng dẫn thiết kế và lắp đặt. Nếu hướng dẫn lắp đặt cho phép hệ ống đi qua một bản sàn tầng hầm hoặc nhô ra ngoài tường ở cao độ thấp hơn chiều cao của khay thép chứa Heptane, thì thử nghiệm được coi là đại diện cho thực tế khi thực hiện trên hệ ống đứng bắt đầu từ cao độ bằng với chiều cao của khay thép

b) Nguồn cháy phải được đặt dọc theo tường ở phía dưới của đoạn ống đứng;

c) Phải lắp các đầu sprinkler ở khoảng cách xa nhất tính từ đoạn ống đứng được chỉ định trong hướng dẫn thiết kế và lắp đặt; và

d) Phải tiến hành thử nghiệm cho hai vị trí lắp đặt ống, gồm:

(i) Lắp thẳng đứng dọc theo tường; và

(ii) Lắp thẳng đứng trong một góc tường.

8 Thử nghiệm chống rò rỉ và chịu áp suất thủy tĩnh

8.1 Cụm ống và phụ tùng phải phù hợp với hướng dẫn thiết kế và lắp đặt.

8.2 Chiều dài của phần nhìn thấy của đoạn ống nối giữa hai phụ tùng liên tiếp phải không nhỏ hơn 10 lần đường kính của ống.

CHÚ THÍCH: Khi thử nghiệm các cụm phụ tùng, cho phép sử dụng chiều dài đoạn ống nối ngắn hơn.

8.3 Đấu nối các cỡ đại diện của ống với chiều dài ít nhất là 12,2 m với một nguồn cấp nước có bao gồm một van chăn, van điện từ, van tiết lưu, đầu đo cột áp, cảm biến áp suất và bộ hiển thị dao động. Việc đấu nối được thực hiện theo sơ đồ trên Hình 5. Hệ thống phải đảm bảo được dòng nước với vận tốc ít nhất là 5,5 m/s. Cảm biến áp suất phải đảm bảo thời gian quét số liệu không lớn hơn 0,001 s còn hệ thống ghi nhận số liệu phải cho phép đọc được giá trị áp suất lớn nhất phát sinh.

Hình 5 - Thiết bị cấp nguồn nước cho thử nghiệm

8.4 Gây ra những biến động về áp suất trong thiết bị bằng cách đóng đột ngột van điện từ khi dòng nước đang chảy ở vận tốc ít nhất là 5,5 m/s lúc đang thử mạng ống thử nghiệm và lúc mạng ống thử nghiệm được thay thế bằng ống thép Lớp chiều dày 40 có cùng cỡ danh nghĩa.

9 Thử nghiệm hệ số ma sát của ống

9.1 Lắp một cụm ống có chiều dài không nhỏ hơn 6,1 m vào thiết bị thử nghiệm tổn hao do ma sát. Mỗi đầu của mẫu ống được lắp một đầu cảm biến áp suất và được nối với đồng hồ đo chênh áp. Đo lưu lượng nước chảy qua mẫu ống bằng một đồng hồ đo lưu lượng.

9.2 Ít nhất phải tạo ra 5 mức lưu lượng dòng chảy khác nhau trong phạm vi từ 3,1 m/s đến 5,5 m/s sau đó tiến hành đo và ghi lại độ chênh lệch áp suất giữa hai đầu ống mẫu ở các mức lưu lượng này. Phải lặp lại thử nghiệm khi tháo ống ra khỏi tuyến và ghép hai cảm biến áp suất vào sát nhau. Lấy giá trị độ chênh áp suất ghi nhận được trong thử nghiệm có ống trừ đi các giá trị ghi nhận được trong thử nghiệm lặp lại để xác định tổn hao áp suất của mẫu ống. Hệ số ma sát Hazen-Williams của ống (C) được tính theo công thức sau:

|

|

(1) |

Trong đó:

Q là lưu lượng của dòng nước, tính bằng lít trên phút,

d là đường kính trong thực đo của ống, tính bằng milimét;

ρ là tổn hao áp suất MPa trên 1 mét dài đường ống.

10 Thử nghiệm chiều dài ống tương đương phụ tùng

10.1 Lắp các mẫu phụ tùng vào thiết bị thử nghiệm tổn thất áp suất. Lắp các đầu cảm biến áp suất vào hai đầu ra của phụ tùng và nối với một đồng hồ đo chênh áp suất. Đo lưu lượng dòng nước qua mẫu thử bằng một thiết bị đo lưu lượng.

10.2 Ít nhất phải tạo ra 5 mức lưu lượng dòng chảy khác nhau trong phạm vi từ 3,1 m/s đến 5,5 m/s sau đó tiến hành đo và ghi lại độ chênh lệch áp suất giữa hai đầu mẫu phụ tùng ở các mức lưu lượng này. Phải lặp lại thử nghiệm khi tháo mẫu phụ tùng ra khỏi tuyến và ghép hai cảm biến áp suất vào sát nhau. Lấy giá trị độ chênh áp suất ghi nhận được trong thử nghiệm có ống trừ đi các giá trị ghi nhận được trong thử nghiệm lặp lại để xác định tổn hao áp suất của mẫu ống. Sử dụng công thức tính hệ số ma sát Hazen-Williams của ống (theo công thức (1)) để xác định chiều dài ống tương đương.

Đặt các mẫu ống rỗng không có áp suất lên trên một gối nghiến rộng 41,3 mm, cao 25,4 mm các cạnh được vê tròn với đường kính 3,17 mm. Tải trọng thử nghiệm được tác dụng vào phía trên đỉnh tiết diện ống qua một tấm thép gắn vào máy thí nghiệm kéo - nén. Tải trọng tăng dần đến 890 N bằng cách dịch chuyển dầm ngang của máy thí nghiệm với tốc độ 12,7 mm/min sau đó giữ ổn định trong khoảng thời gian 5 min.

12 Thử nghiệm chịu ứng suất gãy nứt do tác động ăn mòn đối với bộ phận thép không gỉ

12.1 Chuẩn bị ít nhất 3 mẫu của một cỡ đại diện không có lớp bọc hoặc phải tẩy sạch các lớp phủ trước khi ngâm trong dung dịch Cloride Magnesium.

12.2 Các mẫu được đặt trong bình thủy tinh tam giác có gắn nhiệt kế và một đoạn ống ngưng ẩm dài 762 mm. Đổ dung dịch Cloride Magnesium 42 % về khối lượng vào bình thủy tinh tam giác đến nửa thể tích sau đó đặt lên một bếp điện kiểm soát bằng ổn nhiệt và duy trì ở nhiệt độ sôi là 150 °C ± 1 °C. Các bộ phận phải được tháo rời. Khoảng thời gian ngâm dung dịch là 150 h.

12.3 Sau khoảng thời gian ngâm theo quy định, các mẫu thử được lấy ra khỏi dung dịch Cloride Magnesium sôi và rửa sạch trong nước khử đã khử ion.

12.4 Kiểm tra các mẫu thử nghiệm bằng kính phóng đại 25 lần để phát hiện biểu hiện của nứt, tách lớp hoặc xuống cấp gây ra bởi quá trình ngâm trong dung dịch.

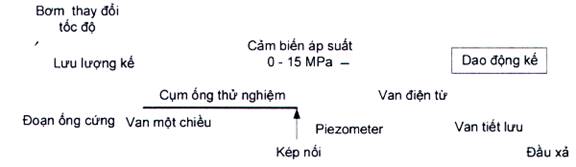

Lắp mẫu thử nghiệm trên hai thanh treo đặt cách nhau một khoảng bằng 2 lần khoảng cách xa nhất giữa hai thanh treo liên tiếp theo chỉ định của hướng dẫn thiết kế và lắp đặt. Phụ tùng nối ống được bố trí vào điểm giữa khoảng cách của hai thanh treo. Cụm ống này được bơm đầy nước và tạo áp suất bằng với áp suất làm việc lớn nhất. Tác dụng một lực tập trung có trị số bằng một nửa của trọng lượng nước đã đổ đầy trong ống lên điểm giữa khoảng cách của hai thanh treo và duy trì lực này trong 1 min. Xem Hình 6. Cho phép áp dụng khoảng cách thanh treo ngắn hơn song phải tăng trị số tải trọng tác dụng để nhằm đạt được giá trị mô men uốn tương đương, theo công thức sau:

|

|

(2) |

Trong đó:

P là lực tập trung tác dụng lên mẫu, tính bằng Newton;

ω là trọng lượng trên 1 đơn vị chiều dài đường ống chứa đầy nước, tính bằng Newton trên mét;

Lr là chiều dài bằng 2 lần khoảng cách lớn nhất giữa các thanh treo theo chỉ định trong hướng dẫn thiết kế và lắp đặt, tính bằng mét;

Lt là khoảng cách giữa các gối tựa theo bố trí trong thử nghiệm, tính bằng mét.

Hình 6 - Hình thức bố trí thử nghiệm uốn

Các mẫu ống được ổn định ở âm 18 °C; 0 °C và 21 °C trong 24 h, ngay sau khi ổn định, mỗi mẫu ống sẽ phải chịu tác dụng của một lực va đập có độ lớn 8,8 N gây ra bởi một đầu va đập hình trụ đường kính 31,7 mm với mặt va đập cắt phẳng và mài vát cạnh xung quanh. Năng lượng va đập đối với các ống có cỡ danh nghĩa nhỏ hơn hoặc bằng 25 là 13,5 J (tương đương chiều cao va đập là 1 530 mm), còn đối với ống có cỡ danh nghĩa lớn hơn 25 là 20,3 J (tương đương chiều cao va đập là 2 300 mm). Việc thử nghiệm va đập trên từng mẫu phải được thực hiện ở điều kiện nhiệt độ bình thường trong thời gian không quá 5 min kể từ khi lấy mẫu ra khỏi điều kiện ổn định theo quy trình thử nêu trong ASTM D2444.

15.1 Thiết bị

15.1.1 Máy thí nghiệm

Sử dụng máy nén đã được hiệu chuẩn, với thớt nén có tốc độ dịch chuyển không đổi. Tốc độ dịch chuyển của thớt nén phải bằng (2 ± 0,4) mm/min. Máy phải có khả năng tạo lực và có khoảng dịch chuyển đủ lớn để tạo ra mức biến dạng theo quy định thông qua 2 thớt nén đặt song song nhau.

15.1.2 Các thớt nén

Tải trọng phải được tác dụng thông qua hai thớt nén đặt song song nhau. Các thớt phải phẳng, nhẵn và sạch. Chiều dày của các thớt nén phải đảm bảo để không bị uốn cong hoặc biến dạng trong quá trình thử nghiệm, đồng thời không được nhỏ hơn 6,0 mm. Chiều dài của các thớt nén phải bằng hoặc lớn hơn chiều dài mẫu, còn chiều rộng phải không nhỏ hơn chiều rộng tiếp xúc của ống khi đạt đô bẹp lớn nhất và cộng thêm 25 mm.

15.1.3 Dụng cụ đo nén bẹp

Thay đổi của đường kính hoặc biến dạng song song với phương gia tải phải được đo bằng một dụng cụ thích hợp cho phép đọc chính xác đến 0,25 mm. Dụng cụ đo này không được gá vào mẫu ống được thí nghiệm hoặc thớt nén. Cách gá lắp phải đảm bảo không gây ra ảnh hưởng đến các số liệu đo biến dạng tương ứng theo từng cấp tải. Sự thay đổi của đường kính ống có thể được đo trong quá trình gia tải bằng cách đo chuyển dịch liên tục của thớt nén.

15.1.4 Các phép đo khác

a) Chiều dài của mẫu phải được đo chính xác đến 1 mm,

b) Đường kính trong của mẫu thử nghiệm phải được đo chính xác đến 0,5 %, và

c) Thay đổi theo chiều gia tải của đường kính trong của mẫu thử nghiệm phải được đo chính xác đến 0,1 mm hoặc 1 % của độ bẹp, lấy giá trị lớn hơn.

15.2 Các bước thực hiện

15.2.1 Cắt 3 thanh mẫu từ ống được thử nghiệm với chiều dài mỗi thanh là 50 mm. Đầu các thanh mẫu phải đảm bảo vuông, nhẵn và không bị nứt, mẻ hoặc khiếm khuyết khác.

15.2.2 Đặt các thanh mẫu, mỗi lần chỉ thử trên 01 thanh, giữa hai thớt nén song song của máy nén và tiến hành gia lực ép lên mẫu cho đến khi khoảng cách giữa hai mặt đối diện của các thớt nén bằng khoảng 40 % của đường kính ngoài của mẫu hoặc các mặt trong của thành mẫu chạm vào nhau, chọn tình huống xảy ra trước. Tốc độ gia tải phải đồng đều.

CHÚ THÍCH: Hai thớt nén của máy nén phải làm bằng thép có chiều dày ít nhất là 6 mm và chiều rộng phải lớn hơn hơn chiều rộng tiếp xúc của ống đã bị bẹp, còn chiều dài phải lớn hơn chiều dài mẫu tương ứng được thử nghiệm.

15.2.3 Giảm hết tải và kiểm tra các mẫu để ghi nhận các dấu hiệu bị tách, nứt hoặc vỡ.

16.1 Trong điều kiện không có áp suất, cụm mẫu phải chịu rung động có biên độ 0,51 mm với tần số thay đổi từ 18 đến 37 Hezt trong khoảng thời gian 5 h đầu tiên. Thời gian mỗi chu kì là 25 s ± 5 s. Nếu phát hiện rõ được một hoặc nhiều điểm cộng hưởng thì các cụm mẫu phải được thử nghiệm rung ở tần số hoặc các tần số cộng hưởng đó trong 25 h thử nghiệm còn lại tương ứng với những tần số cộng hưởng đã xác định. Nếu không phát hiện được tần số cộng hưởng nào thì các thử nghiệm được thực hiện ở những biên độ, tần số và thời gian kéo dài theo như Bảng 6. Biên độ là khoảng rời xa nhất của dao động hình sin từ vị trí nghỉ hoặc một nửa của tổng dịch chuyển của bàn rung.

Bảng 6 - Biên độ của dao động

|

Biên độ, mm |

Tổng dịch chuyển, mm |

Tần số, Hezt |

Thời gian, h |

|

0,25 |

0,51 |

28 |

5 |

|

0,51 |

1,02 |

28 |

5 |

|

1,90 |

3,81 |

28 |

5 |

|

0,51 |

1,02 |

Thay đổi từ 18 đến 37 |

5 |

|

0,89 |

1,78 |

Thay đổi từ 18 đến 37 |

5 |

16.2 Sau khi được thử nghiệm chịu rung theo yêu cầu, tiến hành kiểm tra mẫu thử về biểu hiện sờn xước hoặc hư hại sau đó thực hiện thử nghiệm về độ rò rỉ và chịu áp suất thủy tĩnh theo Điều 8.

16.3 Bố trí thử nghiệm

16.3.1 Đối với ống và các phụ tùng có kích cỡ danh nghĩa lớn hơn DN 15, thì các phương án bố trí ống và phụ tùng được đặt theo phương nằm ngang và cố định vào bàn rung. Các phương án bố trí ống và phụ tùng đó phải được lắp đặt phù hợp với hướng dẫn thiết kế và lắp đặt và phải có một đoạn ống dài khoảng 610 mm gắn vào mỗi đầu ra của nhánh T. Các tuyến ống nhánh được đấu nối vào bàn rung ở cả hai phía của T đầu ra theo hướng dẫn thiết kế và lắp đặt. Nhánh ống ở một phía của T đầu ra phải lắp phụ tùng ở đầu ống và phải được đỡ bằng bộ phận đỡ ống ở gần đầu của phụ tùng. Phải lựa chọn bộ phận đỡ có nhiều khả năng gây hỏng ống hoặc vùng sung yếu căn cứ vào những lại bộ phận đỡ ống được chỉ định trong hướng dẫn thiết kế và lắp đặt. Bộ phận đỡ ống phải được lắp đặt ở điểm cách xa phụ tùng nhất theo chỉ định của hướng dẫn thiết kế và lắp đặt và được đấu nối vào một bộ phận đỡ cố định (không rung). Tải trong thử nghiệm có độ lớn tương đương trọng lượng của một đoạn ống dài 1,2 m chứa đầy nước được treo tự do vào phụ tùng ở đầu của nhánh ống đầu ra ở bên. Bố trí chung về của thử nghiệm được trình bày trên Hình 7.

16.3.2 Đối với ống và các phụ tùng có kích cỡ danh nghĩa DN 15, thì các phương án bố trí ống và phụ tùng được đặt theo phương nằm ngang và cố định vào bàn rung. Các phương án bố trí ống và phụ tùng đó phải được lắp đặt phù hợp với hướng dẫn thiết kế và lắp đặt và phải có một đoạn ống dài khoảng 610 mm, một đầu nối chuyển nhiều nhánh ra và một phụ tùng chuyển nổi sprinkler nhiều nhánh. Các miệng ngoài của đầu nối chuyển được đấu nối với miệng trong của đầu chuyển nối sprinkler thông qua một ống. Đầu chuyển sprinkler được đấu nối với bàn rung theo hướng dẫn thiết kế và lắp đặt. Đầu nối chuyển và các nhánh ống phía ngoài của đầu chuyển nối sprinkler được đấu nối vào một bộ phận đỡ cố định (không rung). Các nhánh ống phía trong của đầu nối chuyển được đỡ ở gần đầu có phụ tùng bằng các bộ phận đỡ gắn vào bàn rung. Phải lựa chọn bộ phận đỡ có nhiều khả năng gây hỏng ống hoặc vùng sung yếu căn cứ vào những lại bộ phận đỡ ống được chỉ định trong hướng dẫn thiết kế và lắp đặt.

Hình 7 - Bố trí chung của thử nghiệm chịu rung

17 Thử nghiệm hoạt động của sprinkler áp suất cao

17.1 Các cụm ống và phụ tùng đại diện phải được lắp đặt phù hợp với hướng dẫn thiết kế và lắp đặt.

17.2 Cụm mẫu thử gồm một đoạn ống dài 3,05 m được nối với nguồn cấp nước. Đầu của đoạn ống được đấu nối với một đoạn ống dài ít nhất 610 mm qua một cút 90° quay xuống để nối vào sprinkler. Một sprinkler thứ 2 được lắp ở vị trí giữa chiều dài tuyến ống mẫu thông qua một T nối và đoạn ống quay xuống dài ít nhất 610 mm.

17.3 Lắp một trần treo ở cao độ của sprinkler, trong đó có lắp cả khuyên che lỗ sprinkler. Lựa chọn vật liệu trần, đầu sprinkler và khuyên che lỗ sprinkler từ danh mục được nêu trong hướng dẫn thiết kế và lắp đặt theo những tiêu chí sau:

- Chọn vật liệu làm trần có khả năng cản trở nhất đối với các đặc tính phun của sprinkler;

- Khoảng cách từ điểm cảm nhận nhiệt của sprinkler đến đáy của khuyên che lỗ sprinkler là nhỏ nhất;

- Lựa chọn khuyên che lỗ ít có khả năng gá đỡ cho đầu sprinkler nhất.

17.4 Tạo áp suất làm việc lớn nhất trong cụm sprinkler và ống. Sau đó dùng nguồn nhiệt để kích hoạt sprinkler và đảm bảo áp suất luôn duy trì ở mức 90 % của áp suất làm việc lớn nhất trong khoảng thời gian 2 min sprinkler xả nước. Tiến hành quan sát ghi nhận vị trí làm việc và xả nước của sprinkler.

18 Thử nghiệm khả năng chống gãy gập

18.1 Rút ngẫu nhiên 3 mẫu ống cùng kích cỡ theo Bảng 2, ổn định các mẫu của từng cỡ ống ở nhiệt độ (23 ± 2) °C và nhiệt độ lớn nhất của môi trường làm việc trong 24 h.

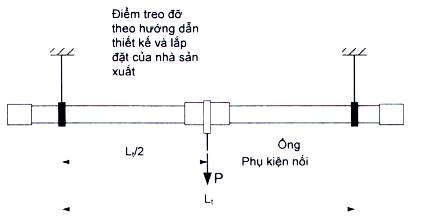

18.2 Ngay sau khi ổn định, từng mẫu sẽ phải chịu uốn, theo sơ đồ trên Hình 8, với bán kính vòng uốn giảm dần xuống đến khi mẫu bị gãy gập.

Hình 8 - Sơ đồ thử nghiệm khả năng chống gãy gập

19 Thử nghiệm chịu áp đối với mối nối và phụ tùng

19.1 Các mẫu đại diện của ống và phụ tùng có cỡ lớn nhất cho từng mức nhiệt độ và thời gian khô keo phải được đấu nối theo đúng hướng dẫn thiết kế và lắp đặt.

19.2 Các cụm ống và phụ tùng phải được để ở các mức nhiệt độ khác nhau với thời gian khô keo ngắn nhất theo hướng dẫn thiết kế và lắp đặt. Các mức nhiệt độ bao gồm 0 °C hoặc thấp hơn theo hướng dẫn thiết kế và lắp đặt và 49 °C hoặc cao hơn theo hướng dẫn thiết kế và lắp đặt.

19.3 Ống, phụ tùng, keo dung môi và tất cả các dụng cụ dùng để lắp đặt phải được ổn định ở từng mức nhiệt độ theo yêu cầu trong ít nhất là 16 h trước khi tiến hành lắp đặt. Từng cụm được lắp đặt ở một nhiệt độ ổn định theo yêu cầu và được thử nghiệm chịu áp suất thủy tĩnh như nêu trong Điều 8 ngay sau khi kết thúc khoảng thời gian khô keo ngắn nhất nêu trong hướng dẫn thiết kế và lắp đặt.

20 Thử nghiệm chịu áp theo chu kì

20.1 Cụm ống và phụ tùng phải phù hợp với hướng dẫn thiết kế và lắp đặt. Đối với những sản phẩm ống mềm, mẫu ống phải được uốn cong đến đường kính nhỏ nhất như nêu trong hướng dẫn thiết kế và lắp đặt.

20.2 Cụm ống và phụ tùng được đấu nối với thiết bị tạo áp suất theo chu kì, được đổ đầy nước và xả toàn bộ khí bên trong. Áp suất nước bên trong cụm được thay đổi 3 000 chu kì từ 0 đến 2 lần áp suất làm việc lớn nhất đó về 0 với tần số khoảng 10 chu kì trong một phút.

20.3 Chiều dài của phần nhìn thấy của đoạn ống nối giữa hai phụ tùng liên tiếp phải không nhỏ hơn 10 lần đường kính của ống.

CHÚ THÍCH: Khi thử nghiệm các cụm phụ tùng, cho phép sử dụng chiều dài đoạn ống nối ngắn hơn.

21 Thử nghiệm chịu nhiệt theo chu kì

21.1 Cụm ống và phụ tùng phải phù hợp với hướng dẫn thiết kế và lắp đặt.

21.2 Cụm ống và phụ tùng được đổ đầy nước, xả toàn bộ khí bên trong, tạo áp suất thủy tĩnh đến 345 kPa và chịu đủ 5 chu kì tại nhiệt độ 1,7 °C và nhiệt độ lớn nhất của môi trường làm việc. Mỗi cụm sẽ được giữ ở nhiệt độ quy định trong 24 h.

21.3 Chiều dài của phần nhìn thấy của đoạn ống nối giữa hai phụ tùng liên tiếp phải không nhỏ hơn 10 lần đường kính của ống.

CHÚ THÍCH: Khi thử nghiệm các cụm phụ tùng, cho phép sử dụng chiều dài đoạn ống nối ngắn hơn.

22 Thử nghiệm chịu ứng suất gãy nứt do ăn mòn 10 ngày trong hơi Ammonia

22.1 Mỗi mẫu thử phải chịu tác dụng của ứng suất phát sinh như trong điều kiện làm việc bình thường, khi được lắp đặt với các bộ phận khác. Phải tác dụng ứng suất đó trước khi thử nghiệm và duy trì trong thời gian thử nghiệm. Các mẫu thử có ren, dự kiến được sử dụng để lắp đặt sản phẩm trên hiện trường thì đầu ren phải bắt chặt với lực siết như nêu trong Bảng 7 không được cuốn băng teflon hoặc bôi các hợp chất dùng cho ống lên đoạn ren.

22.2 Sử dụng 3 mẫu được tẩy sạch dầu mỡ sau đó phơi trong hỗn hợp hơi Ammoni - không khí ẩm với vị trí đặt như khi làm việc trong thực tế.

22.3 Hộp phơi mẫu làm bằng kính có kích thước [(305 ± 25) × (305 ± 25) × (305 ± 25)] mm và có một nắp bằng kính. Đổ 600 ml dung dịch ammonia có tỉ trọng 0,94 vào đáy hộp. Các mẫu thử được đặt trong một khay bằng vật liệu trở ở phía trên của lớp dung dịch ammonia và cách mặt trên lớp dung dịch này một khoảng bằng 38,1 mm (+12,7 mm, -0 mm). Hỗn hợp ammonia - không khí ẩm trong hộp được duy trì ở áp suất khí quyển và nhiệt độ (34 ± 1) °C.

Bảng 7 - Lực siết yêu cầu đối với các mối nối ren

|

Kích cỡ danh nghĩa, DN |

Lực siết, N.m |

|

20 |

68,0 |

|

25 |

136,0 |

|

32 |

164,0 |

|

40 |

175,0 |

|

50 |

186,0 |

|

80 |

203,0 |

|

100 |

215,0 |

23 Thử nghiệm độ bền khi chịu tác động môi trường

23.1 Bề mặt của các mẫu thử nghiệm phải chịu những tác động sau:

a) Ngâm nước nóng như mô tả trong 23.3;

b) Lão hóa do nhiệt như mô tả trong 23.4;

c) Phun nước và chiếu sáng tăng cường như mô tả trong 23.5.

23.2 Phương pháp thử

23.2.1 Thử nghiệm chịu kéo được thực hiện theo với tốc độ dịch chuyển của đầu kẹp phù hợp với vật liệu thử nghiệm.

23.2.2 Thử nghiệm chịu áp suất thủy tĩnh được thực hiện như trong Điều 8.

23.3 Ngâm nước nóng

- Ngâm các mẫu để thử nghiệm chịu áp suất thủy tĩnh trong một bể nước sạch (nước sinh hoạt) và duy trì nước ở nhiệt độ (87 ± 2) °C.

- Ngâm các mẫu để thử nghiệm xác định cường độ chịu kéo trong một bể nước cất và duy trì nước ở nhiệt độ (87 ± 2) °C.

- Thời gian ngâm tất cả các mẫu thử nêu trên là 30, 90 và 180 ngày.

- Trước khi thử nghiệm, các mẫu thử sau đó được ổn định 24 h trong điều kiện nhiệt độ (21 ± 3) °C, độ ẩm tương đối 50 %.

23.4 Lão hóa do nhiệt

Các mẫu để thử nghiệm chịu áp suất thủy tĩnh và thử nghiệm xác định cường độ chịu kéo được sấy trong tủ có thông gió trong thời gian 30, 90 và 180 ngày. Đối với mẫu có nhiệt độ lớn nhất của môi trường làm việc 49 °C, nhiệt độ sấy là (100 ± 3) °C. Đối với mẫu có nhiệt độ lớn nhất của môi trường làm việc cao hơn 49 °C, nhiệt độ sấy là 100 °C cộng thêm với trị số chênh lệch giữa nhiệt độ lớn nhất của môi trường làm việc với 49 °C. Trước khi thử nghiệm, các mẫu thử sau đó được ổn định 24 h trong điều kiện nhiệt độ (21 ± 3) °C, độ ẩm tương đối 50 %.

CHÚ THÍCH: Cho phép thử nghiệm lão hóa do nhiệt ở mức nhiệt độ thấp hơn song phải kéo dài thời gian thử nghiệm theo tính toán như công thức 2.

|

|

(3) |

Trong đó:

D là thời gian kéo dài của thử nghiệm, tính bằng ngày;

t1 là mức nhiệt độ thử nghiệm thấp hơn và cần kéo dài thời gian thử nghiệm, tính bằng °C;

t2 là mức nhiệt độ thử nghiệm với thời gian 180 ngày, tính bằng °C.

23.5 Phun nước và chiếu sáng tăng cường

23.5.1 Các mẫu thử được đặt lộ trong 360 h trong thiết bị ngâm nước và chiếu sáng tăng cường như quy định trong 23.5.2 đến 23.5.5.

23.5.2 Thiết bị được sử dụng phải tạo ra được ánh sáng cực tím từ 2 tia hồ quang Carbon đặt kín hình thành giữa hai điện cực thẳng đứng có đường kính 12,7 mm, đặt tại tâm của ống trụ kim loại đứng có thể quay được với đường kính 787 mm và chiều cao 451 mm. Các tia hồ quang có cường độ dòng xoay chiều từ 15 đến 17 A và điện thế giữa hai điện cực là 120 đến 145 V. Các tia hồ quang được bọc kín trong ống thủy tinh No. 9200-PX Pyrex.

23.5.3 Mẫu được lắp đặt theo phương đứng ở một cạnh của ống trụ, đối diện với các tia hồ quang còn ống trụ được vận hành quay quanh tia hồ quang với tốc độ 1 vòng/min. Phải bố trí một hệ đầu phun để các mẫu được phun nước khi ống trụ quay. Cứ mỗi chu kì vận hành 20 min, mẫu phải chịu tác dụng chiếu sáng bởi tia hồ quang trong thời gian 17 min và chịu phun nước đồng thời với chiếu tia trong khoảng thời gian 3 min. Khi thiết bị hoạt động, nhiệt độ bên trong của ống trụ phải duy trì ở mức (63 ± 5) °C.

23.5.4 Có thể thay thế việc thử nghiệm theo 23.5.2 và 23.5.3 bằng cách cho mẫu thử chịu tác động chiếu sáng và phun nước như nêu trong 23.5.5 trong 500 h.

23.5.5 Đặt mẫu thử nghiệm dưới tác động của ánh sáng cực tím và phun nước bằng đèn hồ quang Xenon phù hợp với ASTM G151 và ASTM G155. Phân bố quang phổ năng lượng của đèn Xenon phải phù hợp với Bảng 1 của ASTM G155 đối với đèn Xenon có ánh sáng ban ngày. Mỗi chu kì được lập trình trước có thời gian 120 min, trong đó 102 min chịu tác dụng chiếu sáng và 18 min chịu tác dụng phun nước và chiếu sáng đồng thời. Khi hệ thống hoạt động phải có mức quang phổ bức xạ 0,35 W/m2 ở ánh sáng có bước sóng 340 nm và nhiệt độ của bề mặt đen là (63 ± 3) °C.

24.1 Lấy 08 mẫu thử nghiệm có đường kính nhỏ nhất. Nếu cần, chỉ được lau nhẹ bằng khăn sạch không sợi bông trước khi đưa vào ổn định.

24.2 Ổn định 2 mẫu bằng tủ sấy thông gió đối lưu khí trong 168 h ở nhiệt độ (70 ± 1) °C sau đó lấy mẫu ra và để ổn định trong 24 h ở (21 ± 3) °C.

24.3 Ngâm 2 mẫu trong nước sạch ở nhiệt độ (60 ± 1) °C trong 24 h sau đó lấy ra khỏi nước, vẩy khô để loại bỏ cơ bản nước bám rồi để khô tự nhiên (không lau) trong 24 h ở (21 ± 3) °C.

24.4 Ngâm 2 mẫu trong dầu ở nhiệt độ (60 ± 1) °C trong 24 h sau đó lấy ra khỏi dầu, lau bằng vải mềm, sạch rồi để ổn định trong 24 h ở (21 ± 3) °C. Sử dụng loại dầu nhiên liệu No 2 theo ASTM D396.

24.5 Thử nghiệm 2 mẫu ở điều kiện như giao nhận không cần ổn định thêm.

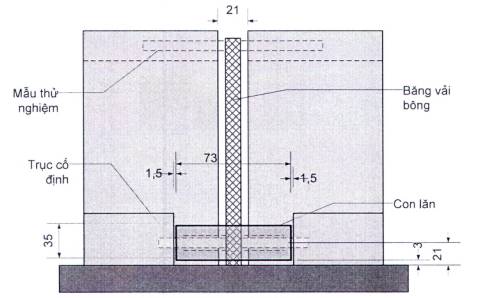

24.6 Các thử nghiệm được thực hiện bằng thiết bị làm từ gỗ như minh họa trên Hình 9. Trong suốt quá trình thử nghiệm, thiết bị thử nghiệm và mẫu phải cân bằng về nhiệt bằng không khí xung quanh với mức nhiệt độ là (23 ± 8) °C và độ ẩm tương đối 50 % ± 5 %. Sử dụng một đoạn bằng vải mới khi thử nghiệm cho mỗi mẫu. Băng vải là có bề rộng khoảng 12,7 mm dệt từ vải bông không tẩy mầu loại No. 50-2/20. Trước khi đưa mẫu thử vào vị trí, một đầu của đoạn băng vải được gắn vào một bàn trượt (với bàn đặt ở một đầu của đoạn dịch chuyển của băng vải), đầu còn lại của băng vải gắn với một quả nặng có trọng lượng 0,45 kg.

24.7 Nhấc đoạn băng vải lên sau đó đặt mẫu thử vào khe như thể hiện trên Hình 9. sao cho phần nhãn in nằm điểm giữa của cung tròn tiếp xúc giữa băng vải và mẫu thử. Giữ chặt hai đầu mẫu thử để vùng nhãn in của mẫu thử không bị quay ra khỏi vùng dưới của băng vải. Từ từ hạ đoạn băng vải xuống vị trí áp lên mẫu thử.

Hình 9 - Hình chiếu bên của thiết bị thử nghiệm độ bền của nhãn

24.8 Bàn được đẩy trượt bắt đầu từ vị trí nằm ngang (dịch chuyển điều hòa đơn giản) với tốc độ khoảng 28 chu kì trong 1 min, mỗi lần tiến lùi hết đoạn chiều dài khoảng 160 mm được coi là 1 chu kì. Dừng bàn trượt sau 50 chu kì. Kiểm tra các mẫu được ổn định về độ rõ và khả năng đọc được của các nhãn in. Ba mẫu thử không được ổn định phải chịu thêm 50 chu kì mài bằng mặt đối diện của băng vải trước khi được kiểm tra. Nếu nhãn in không còn nhìn rõ trên ít nhất 1 mẫu thì không được sử dụng cách tạo nhãn trên ống đó.

Thư mục tài liệu tham khảo

[1] IS 16088:2012, Chrlorinated Polyvinyl Chrloride (CPVC) - Pipes for Automatic Sprinkler Fire Extinguishing System - Specification.

[2] ASTM F 438-04, Standard Specification for Socket-Type Chlorinated Poly(Vinyl Chloride) (CPVC) Plastic Pipe Fittings, Schedule 40.

[3] ASTM F 439-13, Standard Specification for Chlorinated Poly (Vinyl Chloride) (CPVC) Plastic Pipe Fittings, Schedule 80.

[4] ASTM F 442/F 442M, Standard Specification for Chlorinated Poly(Vinyl Chloride) (CPVC) Plastic Pipe (SDR-PR).

[5] UL 1821, Standard for Safety - Thermoplastic Sprinkler Pipe and Fittings for Fire Protection Service.