TCVN 14296-1:2025 (IEC 62196-1:2022) về Phích cắm, ổ cắm, phích nối dùng cho xe điện và ổ nối vào xe điện - Sạc điện có dây dùng cho xe điện - Phần 1: Yêu cầu chung

TIÊU CHUẨN QUỐC GIA

TCVN 14296-1:2025

IEC 62196-1:2022

PHÍCH CẮM, Ổ CẮM, PHÍCH NỐI DÙNG CHO XE ĐIỆN VÀ Ổ NỐI VÀO XE ĐIỆN - SẠC ĐIỆN CÓ DÂY DÙNG CHO XE ĐIỆN - PHẦN 1: YÊU CẦU CHUNG

Plugs, socket-outlets, vehicle connectors and vehicle inlets - Conductive charging of electric vehicles - Part 1: General requirements

MỤC LỤC

Lời nói đầu

Lời giới thiệu

1 Phạm vi áp dụng

2 Tài liệu viện dẫn

3 Thuật ngữ và định nghĩa

4 Quy định chung

5 Thông số đặc trưng

6 Đấu nối giữa nguồn cung cấp và xe điện

7 Phân loại các phụ kiện

8 Ghi nhãn

9 Kích thước

10 Bảo vệ chống điện giật

11 Kích thước và màu của các dây đất bảo vệ và dây trung tính

12 Quy định cho nối đất

13 Đầu nối

14 Khóa liên động

15 Khả năng chống lão hóa của vật liệu cao su và nhựa nhiệt dẻo

16 Cấu trúc chung

17 Kết cấu của ổ cắm EV - Quy định chung

18 Kết cấu của phích cắm EV và phích nối dùng cho xe điện

19 Kết cấu của ổ nối vào xe điện

20 Cấp bảo vệ

21 Điện trở cách điện và độ bền điện môi

22 Khả năng cắt

23 Hoạt động bình thường

24 Độ tăng nhiệt

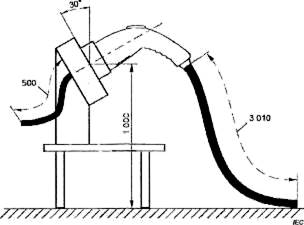

25 Cáp mềm và các mối nối của chúng

26 Độ bền cơ

27 Vít, bộ phận mang dòng và các mối nối

28 Chiều dài đường rò, khe hở không khí và khoảng cách xuyên qua hợp chất gắn

29 Khả năng chịu nhiệt và chịu cháy

30 Ăn mòn và khả năng chống gỉ

31 Dòng điện ngắn mạch có điều kiện

32 Tương thích điện từ

33 Khả năng chịu tải khi xe chạy qua

34 Chu kỳ nhiệt

35 Phơi nhiễm ẩm

36 Sai lệch

37 Thử nghiệm độ bền tiếp xúc

Thư mục tài liệu tham khảo

Lời nói đầu

TCVN 14296-1:2025 hoàn toàn tương đương với IEC 62196-1:2022;

TCVN 14296-1:2025 do Ban kỹ thuật tiêu chuẩn quốc gia TCVN/TC/E16 Hệ thống truyền năng lượng cho xe điện biên soạn, Viện Tiêu chuẩn Chất lượng Việt Nam đề nghị, Ủy ban Tiêu chuẩn Đo lường Chất lượng Quốc gia thẩm định, Bộ Khoa học và Công nghệ công bố.

Bộ tiêu chuẩn TCVN 14296 (IEC 62196), Phích cắm, ổ cắm, phích nối dùng cho xe điện và ổ nối vào xe điện - Sạc điện có dây dùng cho xe điện gồm các tiêu chuẩn sau:

- Phần 1: Yêu cầu chung;

- Phần 2: Yêu cầu tương thích về kích thước đối với phụ kiện dạng chân cắm và dạng ống tiếp xúc AC;

- Phần 3: Yêu cầu tương thích về kích thước đối với bộ nối xe điện dạng chân cắm và dạng ống tiếp xúc DC và AC/DC;

- Phần 3-1: Phích nối dùng cho xe điện, ổ nối vào xe điện và cụm cáp dùng cho sạc điện DC được thiết kế để sử dụng với hệ thống quản lý nhiệt;

- Phần 4: Yêu cầu tương thích về kích thước và tính đổi lẫn đối với phụ kiện dạng chân cắm và dạng ống tiếp xúc DC dùng cho các ứng dụng Cấp II hoặc Cấp III;

- Phần 6: Yêu cầu tương thích về kích thước đối với bộ nối xe điện dạng chân cắm và dạng ống tiếp xúc DC được thiết kế để sử dụng cho thiết bị cấp điện một chiều cho EV có bảo vệ dựa vào sự phân cách về điện.

Lời giới thiệu

TCVN 13078 (IEC 61851) (tất cả các phần) quy định các yêu cầu đối với hệ thống sạc điện có dây dùng cho xe điện (EV).

TCVN 14296 (IEC 62196) (tất cả các phần) quy định các yêu cầu đối với phích cắm, ổ cắm, phích nối dùng cho xe điện, ổ nối vào xe điện và cụm cáp như mô tả trong bộ tiêu chuẩn TCVN 13078 (IEC 61851).

Một số sạc điện có thể được thực hiện bằng cách kết nối trực tiếp từ xe điện đến ổ cắm tiêu chuẩn được nối với mạng nguồn (nguồn lưới).

Một số chế độ sạc đòi hỏi nguồn và thiết bị sạc chuyên dụng có các mạch điều khiển và truyền thông.

TCVN 14296 (IEC 62196) (tất cả các phần) đề cập đến các yêu cầu về cơ, điện và tính năng đối với phích cắm, ổ cắm, phích nối dùng cho xe điện và ổ nối vào xe điện để đấu nối giữa thiết bị cấp điện cho xe điện và xe điện.

PHÍCH CẮM, Ổ CẮM, PHÍCH NỐI DÙNG CHO XE ĐIỆN VÀ Ổ NỐI VÀO XE ĐIỆN - SẠC ĐIỆN CÓ DÂY DÙNG CHO XE ĐIỆN - PHẦN 1: YÊU CẦU CHUNG

Plugs, socket-outlets, vehicle connectors and vehicle inlets - Conductive charging of electric vehicles - Part 1: General requirements

1 Phạm vi áp dụng

Tiêu chuẩn này áp dụng cho phích cắm EV, ổ cắm EV, phích nối dùng cho xe điện, ổ nối vào xe điện, sau đây gọi tắt là “phụ kiện” và các cụm cáp dùng cho xe điện (EV) được thiết kế để sử dụng trong hệ thống sạc điện có dây cùng với các phương tiện điều khiển tích hợp, với điện áp làm việc danh định không lớn hơn

- 690 V AC tần số 50 Hz đến 60 Hz, ở dòng điện danh định không quá 250 A;

- 1 500 V DC ở dòng điện danh định không quá 800 A.

Các phụ kiện và cụm cáp này được thiết kế để lắp đặt chỉ bởi những người được huấn luyện (IEV 195-04-02) hoặc những người có kỹ năng (IEV 195-04-01).

Các phụ kiện và cụm cáp này được thiết kế để được sử dụng cho các mạch điện quy định trong bộ tiêu chuẩn TCVN 13078 (IEC 61851), làm việc ở các điện áp và tần số khác nhau, và có thể có các tín hiệu điện áp cực thấp hoặc tín hiệu truyền thông.

Các phụ kiện và các cụm cáp này được thiết kế để sử dụng ở nhiệt độ môi trường trong khoảng từ -30 °C đến +40 °C.

CHÚ THÍCH 1: Ở một số quốc gia, có thể áp dụng các yêu cầu khác.

CHÚ THÍCH 2: Ở Thụy Điển áp dụng nhiệt độ môi trường là -35 °C.

CHÚ THÍCH 3: Nhà chế tạo có thể mở rộng dải nhiệt độ với điều kiện được cung cấp thông tin về phạm vi quy định.

Các phụ kiện này được thiết kế để chỉ nối với các cáp có ruột dẫn đồng hoặc hợp kim đồng.

Các phụ kiện thuộc phạm vi áp dụng của tiêu chuẩn này được thiết kế để sử dụng trong thiết bị cấp nguồn cho xe điện theo bộ tiêu chuẩn IEC 61851.

Tiêu chuẩn này không áp dụng cho phích cắm và ổ cắm tiêu chuẩn được sử dụng cho chế độ 1 và chế độ 2 theo TCVN 13078-1:2020 (IEC 61851-1:2017), 6.2.

CHÚ THÍCH 4: Ở Vương Quốc Anh, Hoa Kỳ, Canada, Singapore không cho phép sử dụng chế độ 1.

2 Tài liệu viện dẫn

Các tài liệu viện dẫn sau đây là cần thiết cho việc áp dụng tiêu chuẩn. Đối với các tài liệu viện dẫn ghi năm công bố thì áp dụng bản được nêu. Đối với các tài liệu viện dẫn không ghi năm công bố thì áp dụng phiên bản mới nhất, bao gồm cả các sửa đổi.

TCVN 5026 (ISO 2081), Lớp phủ kim loại và lớp phủ vô cơ khác - Lớp kẽm mạ điện có xử lý bổ sung trên nền gang hoặc thép

TCVN 5596 (ISO 2093), Lớp mạ thiếc - Yêu cầu kỹ thuật và phương pháp thử

TCVN 5926-1 (IEC 60269-1), Cầu chảy hạ áp - Phần 1: Yêu cầu chung

TCVN 6610 (IEC 60227) (tất cả các phần), Cáp cách điện bằng polyvinyl clorua có điện áp danh định đến và bằng 450/750 V - Phần 1: Yêu cầu chung

TCVN 6612:2007 (IEC 60228:2004), Ruột dẫn của cáp cách điện

TCVN 7699-2-14 (IEC 60068-2-14), Thử nghiệm môi trường - Phần 2-14: Các thử nghiệm - Thử nghiệm N: Thay đổi nhiệt độ

TCVN 7699 2-30 (IEC 60068-2-30), Thử nghiệm môi trường - Phần 2-30: Các thử nghiệm - Thử nghiệm Db: Nóng ẩm, chu kỳ (chu kỳ 12h+12h)

TCVN 9615-4 (IEC 60245-4), Cáp cách điện bằng cao su - Điện áp danh định đến và bằng 450/750V - Phần 4: Dây mềm và cáp mềm

TCVN 9900-2-11 (IEC 60695-2-11), Thử nghiệm nguy cơ cháy. Phần 2-11: Phương pháp thử bằng sợi dây nóng đỏ - Phương pháp thử khả năng cháy bằng sợi dây nóng đỏ đối với sản phẩm hoàn chỉnh

TCVN 10884-3 (IEC 60664-3), Phối hợp cách điện dùng cho thiết bị trong hệ thống điện hạ áp. Phần 3: Sử dụng lớp phủ, vỏ bọc hoặc khuôn đúc để bảo vệ chống nhiễm bẩn

TCVN 13078-1:2020 (IEC 61851-1:2017), Hệ thống sạc điện có dây dùng cho xe điện - Phần 1: Yêu cầu chung

TCVN 13590-4:2023 (IEC 60309-4:2021), Phích cắm, ổ cắm cố định hoặc di động và ổ nối vào thiết bị dùng cho mục đích công nghiệp - Phần 4: Ổ cắm có thiết bị đóng cắt có hoặc không có khóa liên động

TCVN 14226:2024 (IEC 61032:1997), Bảo vệ bằng vỏ ngoài cho người và thiết bị - Đầu dò kiểm tra xác nhận

TCVN 14296-2:2025 (IEC 62196-2:2022), Phích cắm, ổ cắm, phích nối dùng cho xe điện và ổ nối vào xe điện - Sạc điện có dây dùng cho xe điện - Phần 2: Yêu cầu tương thích về kích thước đối với phụ kiện dạng chân cắm và dạng ống tiếp xúc AC

TCVN 14296-3:2025 (IEC 62196-3:2022), Phích cắm, ổ cắm, phích nối dùng cho xe điện và ổ nối vào xe điện - Sạc điện có dây dùng cho xe điện - Phần 3: Yêu cầu tương thích về kích thước đối với bộ nối xe điện dạng chân cắm và dạng ống tiếp xúc DC và AC/DC

IEC 60112, Method for the determination of the proot and the comparative tracking indices of solid insulating materials (Phương pháp xác định chỉ số phóng điện đánh thủng và chỉ số phóng điện so sánh của vật liệu cách điện rắn)

IEC 60269-2, Low-voltage fuses - Part 2: Supplementaly requirements for fuses for use by authorized persons (fuses mainly for industrial application) - Examples of standardized systems of fuses A to K (Cầu chảy hạ áp - Phần 2: Yêu cầu bổ sung đối với các cầu chảy sử dụng bởi những người được ủy quyền (cầu chảy chủ yếu dùng cho ứng dụng công nghiệp))

IEC 60529:1989, with AMD1:1999 and AMD2:2013 [1], Degrees of protection provided by enclosures (IP code) (Cấp bảo vệ bằng vỏ ngoài (Mã IP))

IEC 60664-1:2020 [2], Insulation coordination for equipment within low-voltage supply systems - Part 1: Principles, requirements and tests (Phối hợp cách điện dùng cho thiết bị trong các hệ thống cấp nguồn hạ áp - Phần 1: Nguyên tắc, yêu cầu và thử nghiệm)

IEC 60695-10-2, Fire hazard testing - Part 10-2: Abnormal heat - Ball pressure test method (Thử nghiệm nguy hiểm cháy - Phần 10-2: Nhiệt bất thường - Phương pháp thử nghiệm ép viên bi)

IEC 60947-3:2020 [3], Low-voltage switchgear and controlgear - Part 3: Switches, disconnectors, switch-disconnectors and fuse-combination units (Khí cụ đóng cắt và điều khiển hạ áp - Phần 3: Thiết bị đóng cắt, dao cách ly, thiết bị đóng cắt-dao cách ly và khối cầu chảy kết hợp)

IEC 60947-5-1, Low-voltage switchgear and controlgear - Part 5-1: Control circuit devices and switching elements - Electromechanical control circuit devices (Khí cụ đóng cắt và điều khiển hạ áp - Phần 5-1: Thiết bị mạch điều khiển và các phần tử đóng cắt)

IEC 61058-1:2016 [4], Switches for appliances - Part 1: General requirements (Thiết bị đóng cắt dùng cho thiết bị - Phần 1: Yêu cầu chung)

IEC 61851-23:2023 [5], Electric vehicle conductive charging system - Part 23: DC electric vehicle supply equipment

ISO 1456, Metallic and other inorganic coatings - Electrodeposited coatings of nickel, nickel plus chromium, copper plus nickel and of copper plus nickel plus chromium (Lớp phủ kim loại và vô cơ khác - Lớp phủ điện cực của niken, niken cộng với crom, đồng cộng với niken và đồng cộng với niken cộng với crom)

ISO 4521:2008, Metallic and other inorganic coatings - Electrodeposited silver and silver alloy coatings for engineering purposes - Specification and test method (Lớp phủ kim loại và lớp phủ vô cơ khác - Lớp phủ bạc và hợp kim bạc dùng cho mục đích kỹ thuật - Đặc tính kỹ thuật và phương pháp thử)

3 Thuật ngữ và định nghĩa

Tiêu chuẩn này áp dụng các thuật ngữ và định nghĩa sau đây

CHÚ THÍCH 1: Khi sử dụng thuật ngữ “điện áp” và “dòng điện”, chúng có nghĩa là các giá trị hiệu dụng (RMS) trừ khi có quy định khác.

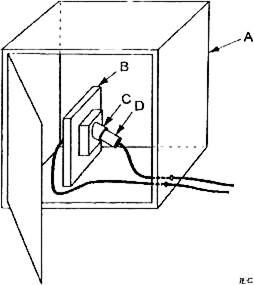

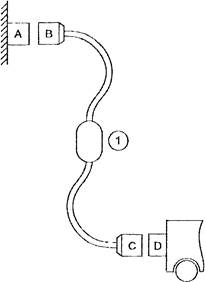

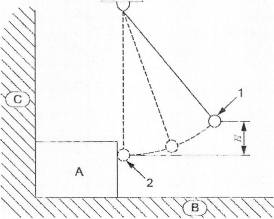

CHÚ THÍCH 2: Ứng dụng của các phụ kiện được chỉ ra trên Hình 1.

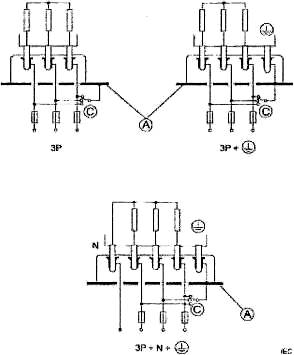

CHÚ DẪN

1 Thiết bị điều khiển và bảo vệ tích hợp trên cáp

A Ổ cắm tiêu chuẩn hoặc ổ cắm EV

B Phích cắm tiêu chuẩn hoặc phích cắm EV

C Phích nối dùng cho EV

D Ổ nối vào EV

Hình 1 - Sơ đồ thể hiện việc sử dụng các phụ kiện

3.1

Nguồn phụ (auxiliary power)

Điện năng sinh ra từ nguồn bên ngoài được sử dụng cho các mục đích không phải sạc điện cho pin truyền động của xe điện.

3.2

Cụm cáp (cable assembly)

Cụm lắp ráp gồm cáp hoặc dây nguồn mềm được lắp với phích cắm tiêu chuẩn hoặc phích cắm EV và/hoặc phích nối dùng cho xe điện, được sử dụng để thiết lập kết nối giữa EV và mạng nguồn hoặc trạm sạc EV.

CHÚ THÍCH 1: Cụm cáp có thể tháo ra được hoặc là một phần của EV hoặc của trạm sạc EV.

CHÚ THÍCH 2: Cụm cáp có thể có một hoặc nhiều cáp, có hoặc không có ống bảo vệ cố định mà có thể nằm trong ống mềm hoặc lối đi dây.

[NGUỒN: TCVN 13078-1:2020 (IEC 61851-1:2017), 3.5.2, có sửa đổi - “phích cắm” được thay bằng “phích cắm tiêu chuẩn hoặc phích cắm EV”]

3.3

Nắp che (cap)

Một phần riêng rẽ hoặc gắn liền, có thể được sử dụng để cung cấp cấp bảo vệ cho phích cắm EV hoặc ổ nối vào EV, khi không được kết nối với ổ cắm EV hoặc phích nối dùng cho EV.

3.4

Cơ cấu kẹp (clamping unit)

Một phần của đầu nối cần thiết để kẹp và nối điện ruột dẫn.

3.5

Tính tương thích/Khả năng tương thích (compatibility/compatible)

Khả năng của phụ kiện có thể kết hợp với nhau và thực hiện chức năng.

CHÚ THÍCH 1: Các phụ kiện không tương thích vẫn có thể ghép nối cơ học với nhau nhưng không thực hiện được chức năng.

3.6

Dòng điện ngắn mạch có điều kiện (conditional short-circuit current)

Dòng điện kỳ vọng mà phụ kiện, được bảo vệ bởi thiết bị bảo vệ ngắn mạch quy định, có thể chịu được một cách thỏa đáng trong toàn bộ thời gian làm việc của thiết bị đó trong các điều kiện sử dụng và tác động quy định.

[NGUỒN: IEC 60050-441:1984, 441-17-20, có sửa đổi - Khái niệm của thiết bị giới hạn dòng được mở rộng ra cho thiết bị bảo vệ ngắn mạch, chức năng của nó không chỉ là giới hạn dòng.]

3.7

Phần dẫn (conductive part)

Phần có thể mang điện.

[NGUỒN: IEC 60050-195:2021, 195-01-06]

3.8

Kết nối (connection)

Tuyến dẫn dòng đơn.

3.9

Bộ dây nguồn kéo dài (cord extension set)

Cụm lắp ráp gồm cáp hoặc dây nguồn mềm lắp với phích cắm EV được thiết kế để cắm với phích nối dùng cho EV như quy định trong bộ tiêu chuẩn TCVN 14296 (IEC 62196).

3.10

Thiết bị mạch điều khiển (control circuit device)

Thiết bị điện được thiết kế để điều khiển, báo hiệu, khóa liên động, v.v... của cụm đóng cắt và điều khiển.

CHÚ THÍCH 1: Xem IEC 60947-1:2020, 3.4.16.

[NGUỒN: TCVN 13590-4:2023 (IEC 60309-4:2021), 3.406]

3.11

Nắp phủ (cover)

Phương tiện cung cấp cấp bảo vệ cửa phụ kiện khi không được kết hợp với ổ cắm tiêu chuẩn hoặc ổ cắm EV hoặc phích nối dùng cho EV.

CHÚ THÍCH 1: Nắp phủ có thể được sử dụng như phương tiện giữ hoặc một phần của phương tiện giữ.

CHÚ THÍCH 2: Nắp phủ, nắp, nắp sập và chi tiết tương tự có thể thực hiện chức năng của nắp phủ.

3.12

Cách điện kép (double insulation)

Cách điện bao gồm cả cách điện chính và cách điện phụ.

[NGUỒN: IEC 60050-195:2021, 195-06-08]

3.13

Xe điện (electric vehicle/electric road vehicle)

EV

Phương tiện bất kỳ truyền động bằng động cơ điện lấy dòng điện từ RESS, được thiết kế chủ yếu để sử dụng trên đường bộ.

[NGUỒN: TCVN 13078-1:2020 (IEC 61851-1:2017), 3.4.1, có sửa đổi - Bỏ chú thích]

3.14

Phích cắm EV (EV plug)

Phụ kiện được nối với một đầu của cụm cáp và được thiết kế để kết hợp với ổ cắm EV tại đầu ra của thiết bị.

CHÚ THÍCH 1: Phích cắm EV không được thiết kế để nối trực tiếp với ổ cắm tiêu chuẩn trong hệ thống lắp đặt điện của tòa nhà.

3.15

Ổ cắm EV (EV socket-outlet)

Phụ kiện được đặt ở đầu ra của thiết bị hạ tầng và được thiết kế để kết hợp với phích cắm EV để nối cụm cáp.

CHÚ THÍCH 1: Ổ cắm EV không được thiết kế để lắp đặt trực tiếp như một ổ cắm tiêu chuẩn trong hệ thống lắp đặt điện của tòa nhà và không được thiết kế để nối với các phích cắm tiêu chuẩn.

3.16

Thiết bị cấp điện cho EV (EV supply equipment)

Thiết bị hoặc tổ hợp thiết bị, cung cấp các chức năng chuyên dụng để cấp điện năng từ hệ thống điện cố định hoặc mạng nguồn nhằm mục đích sạc điện cho EV.

[NGUỒN: TCVN 13078-1:2020 (IEC 61851-1:2017), 3 1.1, có sửa đổi - Bỏ các ví dụ]

3.17

Điện áp cực thấp (extra-low voltage)

ELV

Điện áp không vượt quá giới hạn điện áp liên quan như quy định trong IEC 61140.

3.18

Phụ kiện có thể bảo trì tại hiện trường (field-serviceable accessory)

Phụ kiện có kết cấu sao cho chỉ có thể được đi dây lại, sửa chữa hoặc thay thế bởi người được ủy quyền của nhà chế tạo hoặc người có kỹ năng theo quy định kỹ thuật của quốc gia.

3.19

Phần mang điện nguy hiểm (hazardous-live-part)

Phần mang điện mà, trong các điều kiện nhất định, có thể tạo ra điện giật có hại.

[NGUỒN: IEC 60050-195:2021, 195-06-05, có sửa đổi - Bỏ chú thích]

3.20

Thiết bị điều khiển và bảo vệ tích hợp trên cáp (in-cable control and protection device)

IC-CPD

Cụm cáp chế độ 2 phù hợp với IEC 62752.

[NGUỒN: TCVN 13078-1:2020 (IEC 61851-1:2017), 3.5.6]

3.21

Nắp phủ cách điện (insulated end cap)

Phần được làm bằng vật liệu cách điện, đặt tại đầu của tiếp điểm, đảm bảo bảo vệ chống tiếp cận đến các phần mang điện nguy hiểm.

3.22

Cách điện (insulation)

Tất cả các vật liệu và bộ phận được sử dụng để cách điện các phần tử dẫn điện của thiết bị, hoặc một bộ các đặc tính đặc trưng cho khả năng cách điện để cung cấp chức năng của chúng.

[NGUỒN: IEC 60050-151:2001, 151-15-41 và 151-15-42, có sửa đổi - cả hai định nghĩa được kết hợp với nhau thành một định nghĩa và liên kết bởi từ “hoặc”]

3.23

Khóa liên động (interlock)

Thiết bị ngăn các tiếp xúc điện của ổ cắm/phích nối dùng cho EV không được mang điện trước khi tiếp nhận đủ với phích cắm/ổ nối vào EV, và ngăn phích cắm/phích nối dùng cho EV khỏi bị rút ra trong khi các tiếp điểm vẫn mang điện hoặc làm cho các tiếp điểm hết mang điện trước khi chúng tách ra.

3.24

Bộ theo dõi cách ly (isolation monitor)

IM

Mạch điện để theo dõi chức năng cách ly về điện giữa xe điện và thiết bị cấp điện cho xe điện.

3.25

Cơ cấu chốt (latching device)

Phần của cơ cấu khóa liên động được cung cấp để giữ phích cắm trong ổ cắm hoặc phích nối dùng cho xe điện trong ổ nối vào EV để ngăn việc rút ra có chú ý hoặc không chủ ý.

VÍ DỤ: Xem các tờ tiêu chuẩn 2-II và 2-IIId trong TCVN 14296-2:2025 (IEC 62196-2:2022) và 3-IIIc trong TCVN 14296-3:2025 (IEC 62196-3:2022).

3.26

Nắp (lid)

Phương tiện để đảm bảo cấp bảo vệ của phụ kiện.

CHÚ THÍCH 1: Nắp thường có bản lề.

3.27

Phần mang điện (live part)

Dây dẫn hoặc phần dẫn được thiết kế để được cấp điện trong làm việc bình thường, bao gồm cả dây trung tính và dây điểm giữa, nhưng không bao gồm dây PEN, dây PEM hoặc dây PEL.

[NGUỒN: IEC 60050-195:2021, 195-02-19]

3.28

Cơ cấu khóa (locking mechanism)

Phương tiện được thiết kế để giảm khả năng cắm vào hoặc rút ra không được phép của các phụ kiện.

VÍ DỤ: Cơ cấu khóa móc.

3.29

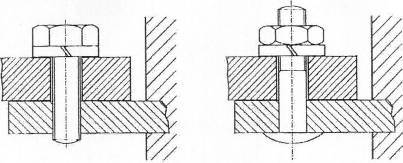

Đầu nối dạng vấu (lug terminal)

Đầu nối bắt ren hoặc đầu nối kiểu bu lông, được thiết kế để kẹp vấu cáp hoặc thanh dẫn bằng vít hoặc đai ốc.

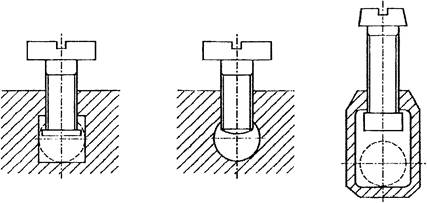

Xem Hình 2.

Hình 2 - Đầu nối dạng vấu

3.30

Đầu nối măng sông (mantle terminal)

Đầu nối trong đó ruột dẫn được kẹp áp vào đáy của một rãnh xẻ trên thân của một bulông chìm bằng một đai ốc.

CHÚ THÍCH: Ruột dẫn được kẹp áp vào đáy của rãnh bằng vòng đệm kiểu phù hợp đặt dưới đai ốc, nhờ một chốt ở giữa nếu đai ốc là đai ốc mũ, hoặc bằng cách khác có tác dụng tương tự để truyền lực ép từ đai ốc đến ruột dẫn bên trong rãnh.

Xem Hình 3.

Hình 3 - Đầu nối măng sông

3.31

Thiết bị đóng cắt cơ khí (mechanical switching device)

Thiết bị đóng cắt được thiết kế để đóng và mở một hoặc nhiều mạch điện bằng các tiếp điểm có thể tách ra.

[NGUỒN: IEC 60050-441:1984, 441-14-02, có sửa đổi - Bỏ chú thích]

3.32

Phụ kiện không thay dây được (non-rewirable accessory)

Phụ kiện có kết cấu sao cho cáp mềm hoặc dây dẫn nếu tách ra khỏi phụ kiện sẽ không sử dụng được nữa.

VÍ DU: Phích cắm EV được đúc sẵn liền cáp là một ví dụ về phụ kiện không thay dây được.

[NGUỒN: IEC 60050-581:2008, 581-26-33, có sửa đổi - Thay “phích nối” bằng “phụ kiện” và bổ sung cụm từ “dây dẫn” vào định nghĩa; đồng thời đưa thêm ví dụ.]

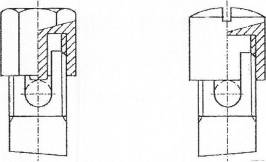

3.33

Đầu nối kiểu trụ (pillar terminal)

Đầu nối trong đó ruột dẫn được luồn vào lỗ suốt hoặc lỗ lửng, ở đó ruột dẫn được kẹp dưới chân của một hoặc một số vít.

Xem Hình 4.

CHÚ THÍCH: Lực kẹp có thể đặt vào trực tiếp từ chân vít hoặc thông qua một miếng kẹp trung gian chịu lực ép từ chân vít.

[NGUỒN: IEC 60050-442:1998, 482-06-22, có sửa đổi - Thay “đầu nối bắt ren” bằng “đầu nối” và “hoặc các vít” được thêm vào định nghĩa; trong chú thích 1, “phần” được thay bằng “miếng kẹp” và thêm Hình 4]

Hình 4 - Đầu nối kiểu trụ

3.34

Tiếp điểm pilot (pilot contact)

Tiếp điểm điện phụ trợ được sử dụng trong chức năng điều khiển, báo hiệu, theo dõi hoặc khóa liên động.

CHÚ THÍCH: Tiếp điểm pilot không được coi là một cực.

[NGUỒN: IEC 60309-1:2021, 3.25]

3.35

Dây dẫn bảo vệ (protective conductor)

Dây dẫn được cung cấp cho bảo vệ an toàn, ví dụ bảo vệ chống điện giật.

VÍ DỤ: Dây dẫn liên kết bảo vệ, dây dẫn nối đất bảo vệ, dây nối đất khi được sử dụng để bảo vệ chống điện giật.

[NGUỒN: IEC 60050-826:2004, 826-13-22, có sửa đổi - Đưa thêm các ví dụ và bỏ chú thích.]

3.36

Nối đất bảo vệ (protective earthing/grounding)

Nối đất cho mục đích an toàn điện.

[NGUỒN: IEC 60050-195:2021, 195-01-11]

3.37

Dây dẫn nối đất bảo vệ/Dây PE (protective earthing conductor/protective grounding conductor)

Dây dẫn bảo vệ được cung cấp cho nối đất bảo vệ.

[NGUỒN: IEC 60050-195:2021, 195-02-11]

3.38

Dòng điện danh định (rated current)

Dòng điện được nhà chế tạo ấn định cho phụ kiện trong điều kiện làm việc quy định của phụ kiện.

3.39

Điện áp làm việc danh định (rated working voltage)

Điện áp danh nghĩa của (các) nguồn cung cấp mà cực của phụ kiện được thiết kế để sử dụng.

3.40

Cách điện tăng cường (reinforced insulation)

Cách điện cung cấp cấp bảo vệ chống điện giật tương đương với cách điện kép.

CHÚ THÍCH: Cách điện tăng cường có thể gồm một vài lớp mà không thể được thử nghiệm riêng rẽ như với cách điện chính hoặc cách điện phụ.

[NGUỒN: IEC 60050-195:2021, 195-06-09]

3.41

Phương tiện giữ (retaining means)

Cơ cấu (ví dụ cơ hoặc điện cơ) giữ phích cắm EV hoặc phích nối dùng cho xe điện đúng vị trí sau khi được cắm đúng, và ngăn ngừa việc rút ra không chủ ý

VÍ DỤ: Xem các tờ tiêu chuẩn trong TCVN 14296-2:2025 (IEC 62196-2.2022) và trong TCVN 14296-3:2025 (IEC 62196-3:2022).

3.42

Phụ kiện thay dây được (rewirable accessory)

Phụ kiện có kết cấu sao cho cáp mềm, dây nguồn hoặc dây dẫn có thể thay được.

[NGUỒN: IEC 60050-442:1998, 442-01-17, có sửa đổi - Thêm cụm từ "dây dẫn" vào định nghĩa.]

3.43

Đầu nối kiểu yên ngựa (saddle terminal)

Đầu nối trong đó ruột dẫn được kẹp bên dưới hai hoặc nhiều vít hoặc đai ốc.

Xem Hình 5.

Hình 5 - Đầu nối kiểu yên ngựa

3.44

Hệ thống điện áp cực thấp an toàn (safety extra-low voltage system)

Hệ thống SELV

Hệ thống điện trong đó điện áp không vượt quá giá trị điện áp cực thấp:

- trong các điều kiện bình thường, và

- trong các điều kiện sự cố đơn, kể cả các sự cố chạm đất trong các mạch điện khác.

[NGUỒN: IEC 60050-826:2004, 826-12-31, có sửa đổi - Thêm thuật ngữ "hệ thống điện áp cực thấp an toàn" và bỏ chú thích.]

3.45

Đầu nối bắt ren (screw terminal)

Đầu nối trong đó ruột dẫn được kẹp bên dưới đầu vít.

Xem Hình 6.

CHÚ THÍCH: Lực kẹp có thể đặt trực tiếp bởi đầu vít hoặc thông qua phần trung gian, ví dụ như gioăng, tấm kẹp hoặc cơ cấu chống tở.

[NGUỒN: IEC 60050-442:1998, 442-06-08, có sửa đổi - Phần thứ hai của định nghĩa được đưa vào chú thích, và thêm Hình 6.]

Hình 6 - Đầu nối bắt ren

3.46

Nắp sập (shutter)

Chi tiết đóng mở được, lắp bên trong phụ kiện, được bố trí để tự động che ít nhất là các cực tiếp xúc mang điện của phụ kiện khi được rút ra khỏi phụ kiện kết hợp.

3.47

Phích cắm và ổ cắm tiêu chuẩn (standard plug and socket-outlet)

Phích cắm và ổ cắm đáp ứng các yêu cầu của tiêu chuẩn IEC và/hoặc tiêu chuẩn quốc gia bất kỳ cung cấp tính lắp lẫn trong các tờ tiêu chuẩn, không kể các phụ kiện EV cụ thể như xác định trong bộ tiêu chuẩn TCVN 14296 (IEC 62196).

CHÚ THÍCH 1: IEC 60309-1, IEC 60309-2, IEC 60884-1 và IEC TR 60083 xác định các phích cắm và ổ cắm tiêu chuẩn.

[NGUỒN: TCVN 13078-1:2020 (IEC 61851-1:2017), 3.5.11]

3.48

Đầu nối kiểu bu lông (stud terminal)

Đầu nối trong đó ruột dẫn được kẹp bên dưới đai ốc.

Xem Hình 7.

CHÚ THÍCH: Lực kẹp có thể đặt trực tiếp bởi đầu vít hoặc thông qua phần trung gian, ví dụ như gioăng, tấm kẹp hoặc cơ cấu chống tở.

Hình 7 - Đầu nối kiểu bu lông

3.49

Thiết bị đóng cắt (switching device)

Thiết bị được thiết kế để đóng hoặc ngắt dòng điện trong một hoặc nhiều mạch điện.

[NGUỒN: IEC 60050-441:1984, 441-14-01]

3.50

Đầu nối (terminal)

Phần dẫn để đấu nối dây dẫn đến phụ kiện.

[NGUỒN: IEC 60050-441:1984, 441-14-01]

3.51

Đầu cuối (termination)

Phần của phụ kiện mà dây dẫn được gắn cố định vào.

[NGUỒN: IEC 60050-442:1998, 442-06-06]

3.52

Thiết bị cắt theo nguyên lý nhiệt (thermal cut-out)

Thiết bị nhạy với nhiệt độ dùng để giới hạn nhiệt độ của một phụ kiện, hoặc của một phần của phụ kiện, trong vận hành bằng cách tự động cắt mạch điện hoặc giảm dòng điện, và có kết cấu sao cho người sử dụng không thể thay đổi các giá trị đặt của nó.

3.53

Thiết bị cảm biến nhiệt (thermal sensing device)

Phương tiện để cung cấp dữ liệu nhiệt độ của các phụ kiện, cụm cáp và các phần của chúng.

[NGUỒN: IEC TS 62196-3-1:2020, 3.101, có sửa đổi - "phương pháp để đạt được" được thay bằng “phương tiện để cung cấp”.]

3.54

Người sử dụng (user)

Bên sẽ quy định, mua, sử dụng và/hoặc vận hành thiết bị cấp nguồn cho EV hoặc một bên nào đó thực hiện thay mặt họ.

[NGUỒN: IEC TS 62196-3-1:2020, 3.101, có sửa đổi - "cụm lắp ráp" được thay bằng "thiết bị cấp nguồn cho EV".]

3.55

Phụ kiện có thể bảo trì bởi người sử dụng (user-serviceable accessory)

Phụ kiện có kết cấu sao cho nó có thể được thay dây hoặc có thể thay thế các bộ phận, bằng cách sử dụng các dụng cụ thông dụng sẵn có và không phải thay thế từng bộ phận riêng lẻ của phụ kiện.

VÍ DỤ: Một phích cắm tiêu chuẩn thông thường, có thể tháo rời và nối dây bằng tuốc nơ vít thông thường, là một ví dụ về phụ kiện có thể bảo trì bởi người sử dụng.

3.56

Phích nối dùng cho xe điện (vehicle connector/electric vehicle connector)

Phần của bộ nối tích hợp hoặc được thiết kế để gắn với cụm cáp.

CHÚ THÍCH: Phích nối dùng cho xe điện có thể được gọi là “súng sạc”.

3.57

Ổ nối vào xe điện (vehicle inlet/electric vehicle inlet)

Phần của bộ nối được lắp hoặc được cố định với xe điện.

CHÚ THÍCH 1: Cụm lắp ráp tạo thành khi một phích nối dùng cho xe điện được lắp vào một ổ nối của xe điện được gọi là "bộ nối của xe điện".

CHÚ THÍCH 2: Ổ nối vào xe điện có thể được gọi là “cổng sạc trên xe”.

Các phụ kiện thuộc phạm vi áp dụng của tiêu chuẩn này chỉ được sử dụng với thiết bị cấp điện cho EV phù hợp với các yêu cầu của IEC 81851-1:2017 và/hoặc IEC 61851-23:2023.

Các phụ kiện phải được thiết kế và có kết cấu sao cho trong sử dụng bình thường, tính năng của chúng là tin cậy và giảm thiểu rủi ro gây nguy hiểm cho người sử dụng hoặc những thứ xung quanh.

Kiểm tra sự phù hợp bằng cách đáp ứng tất cả các yêu cầu liên quan và các thử nghiệm quy định.

Các phụ kiện phải được thiết kế và có kết cấu sao cho chúng không thể được sử dụng như một bộ dây nguồn kéo dài. Phích cắm của EV và phích nối dùng cho xe điện không được tương thích với nhau.

Kiểm tra sự phù hợp bằng thử nghiệm bằng tay.

4.2.1 Thông số đặc trưng

Linh kiện phải được sử dụng theo thông số đặc trưng được thiết lập cho các điều kiện sử dụng dự kiến.

Kiểm tra sự phù hợp bằng cách xem xét.

4.2.2 Cụm lắp ráp cơ khí

Việc nới lỏng các bộ phận trong phụ kiện do rung trong bảo quản, vận chuyển và thao tác không được gây ra rủi ro cháy, điện giật, gây tổn thương cho người.

Kiểm tra sự phù hợp bằng cách xem xét.

4.2.3 Các bộ phận mang dòng của các linh kiện kết hợp

Phần mang điện của linh kiện bất kỳ phải được gắn chắc chắn vào đế của bề mặt lắp đặt, hoặc được cách điện sao cho phần đó không bị xoay hoặc thay đổi vị trí làm giảm chiều dài đường rò, khe hở không khí và khoảng cách qua cách điện xuống thấp hơn các giá trị thấp nhất yêu cầu trong Điều 28.

Kiểm tra sự phù hợp bằng cách xem xét.

4.2.4 Các đấu nối điện

4.2.4.1 Các yêu cầu mô tả trong 4.2.4.2 đến 4.2.4.4 áp dụng cho các đầu nối của hệ thống đi dây bên trong được lắp đặt trong phụ kiện tại nhà máy.

Kiểm tra sự phù hợp bằng cách xem xét.

4.2.4.2 Mối nối hoặc đấu nối phải được gắn chắc chắn về cơ và phải tạo ra tiếp xúc điện.

Kiểm tra sự phù hợp bằng cách xem xét.

4.2.4.3 Đấu nối bằng cách hàn được xác định là chắc chắn về cơ khi dây dẫn được:

- được quấn trọn một vòng xung quanh đầu nối; hoặc

- được uốn một góc vuông sau khi được xuyên qua lỗ gắn hoặc lỗ hở, ngoại trừ trên các tấm mạch in ở đó các linh kiện được luồn hoặc gắn (như trong linh kiện được gắn trên bề mặt) và được hàn sóng hoặc hàn chờm; hoặc

- được xoắn với các ruột dẫn khác; hoặc

- phải sử dụng phương pháp tương đương.

Kiểm tra sự phù hợp bằng cách xem xét.

4.2.4.4 Mối nối phải có cách điện tương đương với cách điện của các sợi dây trong mối nối trừ khi khe hở không khí và chiều dài đường rò cố định được duy trì giữa mối nối và các phần kim loại khác. Cách điện trên mối nối không bị cấm có:

- chi tiết nối ví dụ phích nối sợi dây có áp lực, có thông số đặc trưng về điện áp và nhiệt độ thích hợp,

- sử dụng cách điện dạng ống bọc để che mối nối.

Kiểm tra sự phù hợp bằng cách xem xét.

4.3 Các lưu ý chung về các thử nghiệm

Các thử nghiệm theo tiêu chuẩn này là các thử nghiệm điển hình. Nếu một phần của phụ kiện trước đây đã trải qua các thử nghiệm đối với độ khắc nghiệt cho trước thì các thử nghiệm điển hình liên quan không được lặp lại nếu độ khắc nghiệt không lớn hơn.

Nếu không có quy định khác, các mẫu thử phải được thử nghiệm như khi được giao và trong các điều kiện sử dụng bình thường, ở nhiệt độ môi trường (20 ± 5) °C; các thử nghiệm phải được thực hiện ở tần số danh định.

Nếu không có quy định khác, các thử nghiệm phải được thực hiện theo trình tự các điều của tiêu chuẩn này.

Ba mẫu phải chịu tất cả các thử nghiệm ngoài ra, nếu cần, đối với thử nghiệm ở 22.3, phải thử nghiệm ba mẫu mới. Đối với thử nghiệm ở Điều 31, phải thử nghiệm một mẫu mới bổ sung. Tuy nhiên, nếu các thử nghiệm ở Điều 22, Điều 23 và Điều 24 phải được thực hiện với cả điện một chiều và xoay chiều, các thử nghiệm với điện xoay chiều ở Điều 22, Điều 23 và Điều 24 phải được thực hiện trên ba mẫu bổ sung.

Đối với mỗi thử nghiệm của Điều 34, Điều 35, Điều 36 và Điều 37, phải sử dụng một bộ ba mẫu mới. Các phụ kiện được coi là phù hợp với tiêu chuẩn này nếu không có mẫu nào không đạt trong toàn bộ các thử nghiệm thích hợp. Nếu một mẫu không đạt trong một thử nghiệm, thử nghiệm đó và các thử nghiệm trước đó, mà có thể ảnh hưởng đến kết quả thử nghiệm, phải được thực hiện lại trên bộ ba mẫu khác, tất cả các mẫu phải đáp ứng các thử nghiệm lặp lại đó.

Nhìn chung, sẽ chỉ cần lặp lại thử nghiệm nào không đạt, trừ khi mẫu không đạt một trong các thử nghiệm trong Điều 23 và Điều 24, trong trường hợp đó, các thử nghiệm phải được lặp lại từ thử nghiệm của Điều 22 trở đi. Người yêu cầu thử nghiệm có thể nộp một bộ mẫu bổ sung cùng với bộ mẫu thử nghiệm thứ nhất vì có thể cần đến khi có một mẫu không đạt. Tổ chức thử nghiệm khi đó không cần yêu cầu thêm sẽ thử nghiệm các mẫu bổ sung và sẽ chỉ loại bỏ nếu các mẫu bổ sung đó tiếp tục không đạt. Nếu bộ mẫu bổ sung không được nộp cùng lúc với bộ mẫu đầu tiên, việc không đạt của một mẫu sẽ đòi hỏi việc loại bỏ.

CHÚ THÍCH: Ở Canada, không áp dụng đoạn yêu cầu trên.

Khi các thử nghiệm được tiến hành với các ruột dẫn, chúng phải bằng đồng hoặc hợp kim đồng và phù hợp với TCVN 6610 (IEC 60227) (tất cả các phần), TCVN 6612:2007 (IEC 60228:2004), Điều 3 (đưa ra phân loại ruột dẫn: một sợi (cấp 1), bện (cấp 2), mềm (cấp 5 và cấp 6)) và TCVN 9615-4 (IEC 60245-4).

5.1 Dải điện áp làm việc danh định ưu tiên

Dải điện áp làm việc danh định ưu tiên gồm:

|

0 V |

đến |

30 V |

(chỉ cho mục đích báo hiệu và điều khiển) |

|

100 V AC |

đến |

130 V AC |

|

|

200 V AC |

đến |

250 V AC |

|

|

380 V AC |

đến |

480 V AC |

|

|

600 V AC |

đến |

690 V AC |

|

|

480 V DC |

|

|

|

|

600 V DC |

|

|

|

|

750 V DC |

|

|

|

|

1 000 V DC |

|

|

|

5.2 Dòng điện danh định ưu tiên

5.2.1 Quy định chung

Các dòng điện danh định ưu tiên gồm:

|

5 A |

|

|

|

13 A |

|

|

|

16 A |

đến |

20 A |

|

30 A |

đến |

32 A |

|

60 A |

đến |

63 A |

|

70 A |

|

|

|

80 A |

|

Chỉ DC |

|

125 A |

|

|

|

200 A |

|

Chỉ DC |

|

250 A |

|

|

|

400 A |

|

Chỉ DC |

|

500 A |

|

Chỉ DC |

|

600 A |

|

Chỉ DC |

|

630 A |

|

Chỉ DC |

|

800 A |

|

Chỉ DC |

CHÚ THÍCH 1: Ở Hoa Kỳ, thiết bị bảo vệ quá dòng mạch nhánh dựa trên giá trị 125 % thông số đặc trưng của phụ kiện.

CHÚ THÍCH 2: Trong tiêu chuẩn này, việc tham chiếu đến các thông số đặc trưng 16 A đến 20 A hoặc 30 A đến 32 A hoặc 60 A đến 63 A được thực hiện theo các yêu cầu của quốc gia.

5.2.2 Dòng điện danh định dùng cho mục đích báo hiệu và điều khiển

Dòng điện danh định dùng cho mục đích báo hiệu và điều khiển là 2 A.

5.2.3 Phụ kiện không thích hợp để đóng và cắt mạch điện có tải

Phụ kiện có thông số dòng điện danh định 250 A AC hoặc lớn hơn phải được phân loại là không thích hợp để đóng và cắt mạch điện có tải.

Phụ kiện có thông số dòng điện danh định lớn hơn 30 V DC phải được phân loại là không thích hợp để đóng và cắt mạch điện có tải.

CHÚ THÍCH: Ở Canada, “không thích hợp để đóng và cắt mạch điện có tải” được coi là “chỉ có mục đích ngắt mạch điện”.

5.2.4 Phụ kiện thích hợp hoặc không thích hợp để đóng và cắt mạch điện có tải

Phụ kiện có tiếp điểm pilot, có thể được phân loại là thích hợp hoặc không thích hợp để đóng và cắt mạch điện có tải. Xem 7.4.

6 Đấu nối giữa nguồn cung cấp và xe điện

6.1 Giao diện

Điều 6 đưa ra bản mô tả các yêu cầu về giao diện điện dẫn vật lý giữa xe điện và nguồn cung cấp, cho phép các loại giao diện xe điện khác nhau:

- giao diện cơ bản chỉ đối với sạc điện phương thức 1, 2 và 3,

- giao diện DC,

- giao diện kết hợp.

6.2 Giao diện cơ bản

Bản mô tả và các yêu cầu đối với giao diện cơ bản được cho trong IEC 62196-2.

6.3 Giao diện DC

Bản mô tả và các yêu cầu đối với giao diện DC được cho trong IEC 62196-3.

6.4 Giao diện kết hợp

Bản mô tả và các yêu cầu đối với giao diện kết hợp được cho trong IEC 62196-3.

7.1 Theo mục đích

phích cắm EV;

- ổ cắm EV;

- phích nối dùng cho xe điện;

- ổ nối vào xe điện;

- cụm cáp.

7.2 Theo phương pháp đấu nối dây dẫn

- phụ kiện đi dây lại được;

- phụ kiện không đi dây lại được.

7.3 Theo khả năng sử dụng

- phụ kiện có thể bảo trì tại hiện trường;

- phụ kiện có thể bảo trì bởi người sử dụng;

- phụ kiện không thể bảo trì bởi người sử dụng.

7.4 Theo hoạt động về điện

- phụ kiện thích hợp để đóng và cắt mạch điện có tải;

- phụ kiện không thích hợp để đóng và cắt mạch điện có tải.

7.5 Theo giao diện

Giao diện được quy định trong Điều 6.

- cơ bản;

- DC;

- kết hợp.

7.6 Theo phương tiện khóa

- phụ kiện không khóa được;

- phụ kiện khóa được.

7.7 Theo phương tiện khóa liên động

- phụ kiện không có khóa liên động;

- phụ kiện có khóa liên động

ο có cơ cấu chốt (khóa liên động cơ khí);

o không có cơ cấu chốt (khóa liên động điện).

7.8 Theo nắp sập

- phụ kiện không có (các) nắp sập;

- phụ kiện có (các) nắp sập.

8.1 Phụ kiện phải được ghi nhãn với:

- (các) dòng điện danh định, tính bằng ampe;

- (các) điện áp làm việc lớn nhất danh định, tính bằng vôn;

- ký hiệu liên quan đến cấp bảo vệ;

- tên hoặc thương hiệu của nhà chế tạo hoặc đại lý được ủy quyền;

- kiểu tham chiếu, hoặc có thể là số hiệu catalo.

Kiểm tra sự phù hợp bằng cách xem xét.

8.2 Khi sử dụng các ký hiệu, chúng phải như sau:

|

A …………………………… |

ampe |

|

|

V …………………………… |

vôn |

|

|

Hz …………………………… |

héc |

|

|

|

đất bảo vệ |

IEC 60417-5019 (2006-08) |

|

|

dòng điện xoay chiều |

IEC 60417-5032 (2002-10) |

|

|

dòng điện một chiều |

IEC 60417-5031 (2002-10) |

Kiểm tra sự phù hợp bằng cách xem xét.

8.3 Đối với phích cắm EV và phích nối dùng cho xe điện, ghi nhãn tên hoặc thương hiệu của nhà chế tạo hoặc đại lý được ủy quyền và kiểu tham chiếu, số hiệu catalo hoặc tên gọi cũng phải được ghi bên ngoài phụ kiện để người sử dụng có thể nhìn thấy.

8.4 Đối với tất cả các phụ kiện, ghi nhãn đối với dải điện áp làm việc danh định lớn nhất và dòng điện danh định phải ở vị trí nhìn thấy được trước khi lắp đặt phụ kiện. Đối với ổ cắm EV và ổ nối vào dùng cho xe điện, ghi nhãn tên hoặc thương hiệu của nhà chế tạo hoặc đại lý được ủy quyền và kiểu tham chiếu, số hiệu catalo hoặc tên gọi phải được đặt ở vị trí nhìn thấy được trước khi lắp đặt phụ kiện. Ghi nhãn này không nhất thiết phải nhìn thấy được sau khi lắp đặt.

Kiểm tra sự phù hợp bằng cách xem xét.

8.5 Đối với các phụ kiện thay dây được, các tiếp điểm phải được chỉ ra bởi các ký hiệu sau:

- đối với ba cực, các ký hiệu L1, L2, L3 và N dùng cho trung tính, nếu có, và ký hiệu  cho đất bảo vệ;

cho đất bảo vệ;

- đối với hai cực, các ký hiệu L1, L2 hoặc N dùng cho trung tính, nếu có, và ký hiệu  cho đất bảo vệ;

cho đất bảo vệ;

- CP đối với điều khiển quá trình sạc;

- PP đối với tiếp điểm tiệm cận;

- CS đối với đóng cắt đấu nối;

- L1, L2, L3 (hoặc 1, 2, 3) đối với nguồn xoay chiều;

- DC+, DC- đối với DC, nếu có;

- COM1, COM2 đối với tiếp điểm truyền thông, nếu có;

- CDE đối với đất (tín hiệu) không bị nhiễu, nếu có;

- CC đối với xác nhận đấu nối.

Các ký hiệu này phải được đặt gần với các đầu nối liên quan; chúng không được đặt trên các vít, gioăng tháo ra được hoặc các bộ phận có thể tháo rời khác.

Kiểm tra sự phù hợp bằng cách xem xét.

8.6 Đối với các phụ kiện thay dây được, phải cung cấp hướng dẫn đi dây.

Kiểm tra sự phù hợp bằng cách xem xét.

8.7 Các ghi nhãn phải dễ đọc.

Kiểm tra sự phù hợp bằng cách xem xét, sử dụng mắt thường hoặc có điều chỉnh thị lực nhưng không phóng đại.

Ghi nhãn phải bền và khó phai mờ.

Kiểm tra sự phù hợp bằng thử nghiệm sau được thực hiện sau xử lý ẩm ở 20.3.

Ghi nhãn bằng laser trực tiếp lên sản phẩm và ghi nhãn bằng cách đúc, ép hoặc khắc được coi là bền và khó phai mờ và chúng không phải chịu thử nghiệm này.

Thử nghiệm được thực hiện bằng cách chà xát lên phần ghi nhãn 15 s bằng miếng vải cotton thấm đẫm nước và 15 s bằng miếng vải cotton thấm đẫm xăng nhẹ n-hexane 95 % (Mã số đăng ký hóa chất, CAS RN, 110-54-3).

CHÚ THÍCH: Xăng nhẹ n-hexane 95 % (Mã số đăng ký hóa chất, CAS RN, 110-54-3) sẵn có từ nhiều nhà cung cấp hóa chất khác nhau dưới dạng dung môi sắc ký lỏng áp suất cao (HPLC).

Khi sử dụng chất lỏng được chỉ định cho thử nghiệm, phải thực hiện các biện pháp phòng ngừa được nêu trong tờ dữ liệu an toàn vật liệu tương ứng do nhà cung cấp hóa chất cung cấp để bảo vệ an toàn cho các kỹ thuật viên phòng thí nghiệm.

Bề mặt ghi nhãn cần thử nghiệm phải được để khô sau thử nghiệm với nước.

Việc chà xát phải được bắt đầu ngay sau khi thấm đẫm mảnh vải cotton, sử dụng lực ép (5 ± 1) N với vận tốc một chu kỳ trên mỗi giây (một chu kỳ bao gồm một dịch chuyển về phía trước và một dịch chuyển về phía sau dọc theo chiều dài ghi nhãn). Đối với các ghi nhãn dài hơn 20 mm, việc chà xát có thể giới hạn ở phần nội dung ghi nhãn, trên quãng đường dài tối thiểu 20 mm.

Lực ép được đặt lên bằng piston thử nghiệm được quấn vải cotton gồm một bông gòn và phủ ngoài bằng gạc y tế bằng cotton.

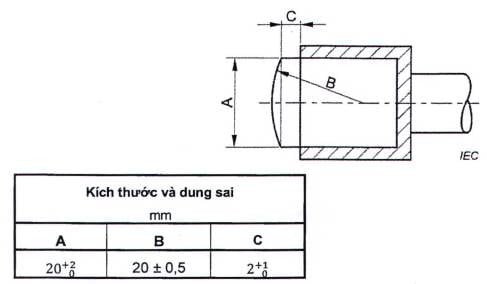

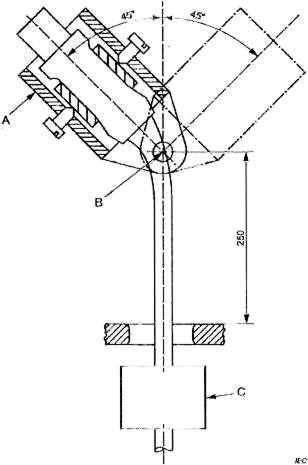

Piston thử nghiệm phải có kích thước quy định trên Hình 8 và phải được làm bằng vật liệu đàn hồi trơ với các chất lỏng thử nghiệm và có độ cứng Shore-A là 47 ± 5 (ví dụ cao su tổng hợp).

Dung sai của các kích thước A, B và C như thể hiện trên Hình 8.

Khi không thể tiến hành thử nghiệm trên các mẫu do hình dạng/kích thước của sản phẩm, một mảnh phù hợp có cùng đặc tính với sản phẩm có thể được giao nộp để thử nghiệm.

Hình 8 - Piston thử nghiệm

8.8 Các cụm cáp gồm cáp và một phụ kiện phải được cung cấp thông tin để nhận biết các đầu cốt cáp, các đầu nối, v.v. cho các hướng dẫn đi dây và lắp đặt.

Đầu của cụm cáp chưa được nối dây được thiết kế để nối với phụ kiện đi dây được phải được ghi nhãn để nhận biết các ruột dẫn.

Kiểm tra sự phù hợp bằng cách xem xét.

Các phụ kiện phải phù hợp với các tờ tiêu chuẩn tương ứng, nếu có. Nếu không có sẵn tờ tiêu chuẩn, các phụ kiện phải phù hợp với các quy định kỹ thuật do nhà chế tạo cung cấp.

Các phụ kiện chỉ được tương thích với các phụ kiện được tiêu chuẩn hóa khác của cùng một kiểu.

Không được có khả năng tạo các đấu nối một cực giữa phích cắm EV và ổ cắm EV hoặc phích nối dùng cho xe điện, hoặc giữa ổ nối dùng cho xe và phích nối dùng cho xe.

Kiểm tra sự phù hợp bằng cách xem xét và thử nghiệm bằng tay.

Không được có khả năng cắm phích cắm EV hoặc phích nối dùng cho xe điện với ổ cắm EV hoặc ổ nối vào của xe có công suất khác nhau hoặc có các tổ hợp tiếp điểm khác nhau trừ khi đảm bảo vận hành an toàn, hoặc cung cấp phương tiện khác để đảm bảo vận hành an toàn.

Ngoài ra, đấu nối không đúng giữa các phụ kiện khác nhau của xe điện không được xảy ra giữa:

- các tiếp điểm báo hiệu và tiếp điểm điều khiển với tiếp điểm điện lực;

- đất bảo vệ và/hoặc tiếp điểm pilot của phích cắm EV và tiếp điểm mang điện của ổ cắm EV, hoặc tiếp điểm mang điện của phích cắm EV và đất bảo vệ và/hoặc tiếp điểm của ổ cắm EV;

- các tiếp điểm pha của phích cắm EV và tiếp điểm trung tính, nếu có, của ổ cắm EV;

- tiếp điểm trung tính của phích cắm EV và tiếp điểm pha của ổ cắm EV.

Kiểm tra sự phù hợp bằng cách xem xét và thử nghiệm bằng tay.

Thử nghiệm cắm phụ kiện thích hợp được thực hiện trong 1 min với lực 150 N đối với phụ kiện có dòng điện danh định không vượt quá 16 A hoặc 250 N đối với các phụ kiện khác.

Trong trường hợp việc sử dụng vật liệu đàn hồi hoặc nhựa nhiệt dẻo có khả năng gây ảnh hưởng đến kết quả thử nghiệm thì thử nghiệm được thực hiện ở nhiệt độ môi trường xung quanh (50 ± 2) °C, cả hai phụ kiện đều được ổn định ở nhiệt độ này.

Các phụ kiện phải được thiết kế sao cho không thể tiếp cận đến các bộ phận mang điện của ổ cắm EV và phích nối dùng cho xe điện, khi chúng được nối dây như trong sử dụng bình thường, và các bộ phận mang điện của phích cắm EV và ổ nối vào xe điện khi chúng được cắm một phần hoặc hoàn toàn với các phụ kiện bổ sung.

CHÚ THÍCH 1: Ở Pháp, Bồ Đào Nha, Đan Mạch, Italia, các nắp sập IPXXD là bắt buộc trên các lỗ có tiếp điểm mang điện (pha và trung tính) của các ổ cắm EV khi các ổ cắm EV này tiếp cận được bởi những người không được hướng dẫn (người bình thường BA1, người khuyết tật BA2 hoặc trẻ em BA3).

CHÚ THÍCH 2: Ở Pháp và Bồ Đào Nha, các nắp gập IPXXD là bắt buộc trên các lỗ có tiếp điểm mang điện (pha và trung tính) của các phích nối dùng cho xe điện khi các phích nối này được đi dây cố định với hệ thống lắp đặt điện cố định và tiếp cận được bởi những người không được hướng dẫn (người bình thường BA1, người khuyết tật BA2 hoặc trẻ em BA3).

CHÚ THÍCH 3: Ở Bồ Đào Nha, các vị trí hạn chế tiếp cận bởi những người có kỹ năng, các ổ cắm EV và phích nối dùng cho xe không có nắp sập có thể được chấp nhận.

CHÚ THÍCH 4: Ở Tây Ban Nha, đối với các hệ thống lắp đặt điện trong nhà ở và các ứng dụng 16 A, các quy tắc đi dây yêu cầu sử dụng các ổ cắm EV có nắp sập.

CHÚ THÍCH 5: Ở Pháp, Singapore, Italia, đối với các hệ thống lắp đặt điện trong nhà ở, các quy tắc đi dây yêu cầu sử dụng các ổ cắm EV có nắp sập.

Ngoài ra, không được có khả năng tạo tiếp xúc giữa phần mang điện của phích cắm hoặc ổ nối vào dùng cho xe và phần mang điện của ổ cắm hoặc phích nối dùng cho xe trong khi vẫn tiếp cận được đến phần mang điện bất kỳ.

CHÚ THÍCH 6: Các tiếp điểm trung tính của ổ cắm và phích nối dùng cho xe được coi là bộ phận mang điện. Các tiếp điểm điều khiển, tín hiệu, đất tín hiệu, đất bảo vệ không được coi là bộ phận mang điện.

Điều 10.1 này không áp dụng cho các tiếp điểm và ruột dẫn được sử dụng cho các mạch tín hiệu, dữ liệu, truyền thông và điều khiển.

Ngón tay thử nghiệm tiêu chuẩn, đầu dò B theo IEC 61032, được đặt vào mọi vị trí có thể, với bộ chỉ thị điện có điện áp không nhỏ hơn 40 V, được sử dụng để thể hiện sự tiếp xúc với bộ phận liên quan.

CHÚ THÍCH 7: Ở Hoa Kỳ, ngón tay thử nghiệm tiêu chuẩn được xác định trong UL 2251 cũng được sử dụng.

Kiểm tra sự phù hợp bằng cách xem xét và, nếu cần, bằng thử nghiệm trên mẫu được đi dây như trong sử dụng bình thường.

Đối với các phụ kiện có nắp sập, nắp sập phải có kết cấu sao cho không thể tiếp cận được các bộ phận mang điện nếu không có gài khớp dạng cắm vào, với các dưỡng được chỉ ra trên Hình 9 và Hình 10.

Dưỡng phải được đặt vào các lỗ vào tương ứng với các tiếp điểm mang điện và vào bất kỳ lỗ hở nào khác của bề mặt gài khớp. Dưỡng không chạm được vào bất kỳ bộ phận mang điện nào.

CHÚ THÍCH: Các tiếp điểm trung tính của ổ cắm EV và phích nối dùng cho xe được coi là các bộ phận mang điện. Các tiếp điểm pilot, báo hiệu, đất dữ liệu và đất bảo vệ không được coi là bộ phận mang điện.

Để đảm bảo cấp bảo vệ, các phụ kiện phải có kết cấu sao cho các tiếp điểm mang điện được tự động che lại khi các phụ kiện được rút ra hoàn toàn.

Phương tiện để đạt được điều này phải sao cho chúng không thể dễ dàng thao tác bởi bất cứ thứ gì trừ các phụ kiện bổ sung và không được phụ thuộc vào các bộ phận mà có nhiều khả năng bị mất.

Bộ chỉ thị điện có điện áp từ 40 V đến và bằng 50 V được thiết kế để thể hiện tiếp xúc với Bộ phận liên quan.

Kiểm tra sự phù hợp bằng cách xem xét và đối với ổ cắm EV có phích cắm EV được rút hoàn toàn bằng cách sử dụng dưỡng thể hiện trên Hình 9 và Hình 10 như dưới đây.

Dưỡng theo Hình 9 được đặt vào các lỗ tương ứng với các tiếp điểm mang điện và vào lỗ hở khác của bề mặt gài khớp với lực 20 N.

Dưỡng được đặt vào các nắp sập ở vị trí bất lợi nhất, lần lượt theo ba hướng, đến một vị trí như nhau trong xấp xỉ 5 s tại mỗi trong ba hướng đó.

Trong mỗi lần đặt, dưỡng không được quay và phải được đặt theo cách cao cho duy trì lực 20 N. Khi di chuyển dưỡng từ hướng này sang hướng khác, không đặt lực nhưng dưỡng không được bị đẩy ra.

Dưỡng bằng thép, theo Hình 10, sau đó được đặt với lực 1 N và theo ba hướng, trong xấp xỉ 5 s theo mỗi hướng, với các dịch chuyển độc lập, rút dưỡng sau mỗi lần dịch chuyển.

Đối với các ổ cắm EV và ổ nối vào của xe có các vỏ bọc hoặc thân bằng vật liệu nhựa nhiệt dẻo, thử nghiệm được thực hiện ở nhiệt độ phòng (35 ± 2) °C, cả phụ kiện và dưỡng đều được đặt ở nhiệt độ này.

Thử nghiệm phải được lặp lại sau các thí nghiệm ở Điều 23.

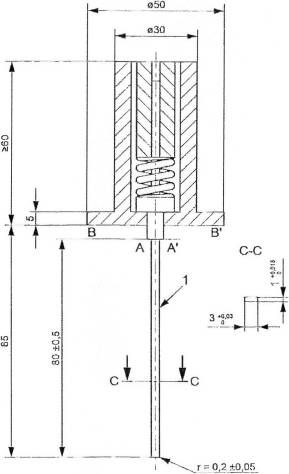

Kích thước tính bằng milimét

CHÚ DẪN

1 Sợi dây bằng thép cứng

Để hiệu chuẩn dưỡng, lực ấn 20 N được đặt lên sợi dây thép cứng theo hướng trục của chúng: các đặc tính của lò xo bên trong dưỡng phải sao cho bề mặt A-A’ trên thực tế sẽ cùng mức với bề mặt B-B’ khi đặt lực này.

Hình 9 - Dưỡng “A” dùng để kiểm tra nắp sập

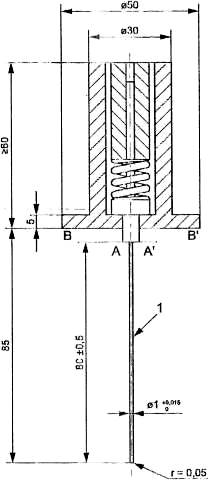

Kích thước tính bằng milimét

CHÚ DẪN

1 Sợi dây bằng thép cứng

Để hiệu chuẩn dưỡng, lực ấn 1 N được đặt lên sợi dây thép cứng theo hướng trục của chúng; các đặc tính của lò xo bên trong dưỡng phải sao cho bề mặt A-A' trên thực tế sẽ cùng mức với bề mặt B-B’ khi đặt lực này.

Hình 10 - Dưỡng “B” dùng để kiểm tra nắp sập

10.3 Trình tự tiếp điểm và thứ tự cắm và rút tiếp điểm

Trình tự tiếp điểm trong quá trình cắm và rút tiếp điểm phải như sau:

1) tiếp điểm đất bảo vệ,

2) tiếp điểm trung tính N,

3) tiếp điểm pha L1, (và L2, L3 nếu có),

4) tiếp điểm pilot.

Các tiếp điểm tiệm cận hoặc tiếp điểm đóng cắt đấu nối, nếu có, phải đóng sau tiếp điểm nối đất bảo vệ và ngắt trước hoặc đồng thời với tiếp điểm pilot.

Trong quá trình ngắt, trình tự này được đảo ngược.

Tiếp điểm trung tính N phải đóng trước hoặc đồng thời với các tiếp điểm pha L1, L2 và L3 và ngắt sau hoặc đồng thời với các tiếp điểm L1, L2 và L3.

Các phụ kiện phải được thiết kế sao cho:

a) khi cắm phích cắm EV hoặc phích nối dùng cho xe,

1) đầu nối đất bảo vệ được thực hiện trước các đấu nối pha rồi thực hiện đấu nối trung tính, nếu có;

2) đấu nối điều khiển quá trình sạc, nếu có, được thực hiện sau các đấu nối pha rồi thực hiện đấu nối trung tính;

3) tiếp điểm tiệm cận hoặc tiếp điểm đóng cắt đấu nối, nếu có, được thực hiện sau tiếp điểm đất bảo vệ và trước hoặc đồng thời với tiếp điểm pilot.

b) khi rút phích cắm EV hoặc phích nối dùng cho xe,

1) các đấu nối pha và trung tính, nếu có, được ngắt trước khi ngắt đấu nối đất bảo vệ;

2) đấu nối điều khiển quá trình sạc, nếu có, được ngắt trước các đấu nối pha rồi thực hiện ngắt trung tính;

3) tiếp điểm tiệm cận hoặc tiếp điểm đóng cắt đấu nối, nếu có, được ngắt trước tiếp điểm đất bảo vệ và sau hoặc đồng thời với thời điểm mở tiếp điểm pilot.

Kiểm tra sự phù hợp bằng cách xem xét và thử nghiệm bằng tay, nếu có yêu cầu.

Không thể ghép nối một cách không chủ ý phần mang các tiếp điểm của phích cắm EV hoặc các tiếp điểm ổ nối vào của xe vào bên trong vỏ bọc của ổ cắm EV hoặc vỏ bọc của phích nối dùng cho xe điện, hoặc phần mang các tiếp điểm của ổ cắm EV hoặc phích nối dùng cho xe điện vào bên trong vỏ bọc của phích cắm EV hoặc vỏ bọc của ổ nối vào của xe.

Kiểm tra sự phù hợp bằng cách xem xét và thử nghiệm bằng tay, nếu có yêu cầu.

11 Kích thước và màu của các dây đất bảo vệ và dây trung tính

Ruột dẫn nối với đầu nối đất bảo vệ phải được nhận diện bằng tổ hợp màu xanh lá cây và vàng. Tiết diện danh nghĩa của ruột dẫn nối đất bảo vệ và của ruột dẫn trung tính, nếu có, phải tối thiểu bằng tiết diện của các ruột dẫn pha, hoặc như quy định trong Bảng 2.

CHÚ THÍCH: Ở Nhật Bản, Hoa Kỳ, Canada, Hàn Quốc, Braxin, màu xanh lá cây có thể được sử dụng để nhận biết ruột dẫn nối đất bảo vệ.

Bảng 1 - Kích cỡ ruột dẫn

|

Dòng điện danh định của tiếp điểm |

Cáp mềm dùng cho phích cắm EV và phích nối dùng cho xe điện Cáp ruột dẫn một sợi hoặc bện dùng cho các ổ nối vào xe điện |

Cáp ruột dẫn một sợi hoặc bện dùng cho các ổ cắm EV |

||||

|

A |

mm2 |

AWG/MCM b |

Đất d mm2 |

mm2 |

AWG/MCM b |

Đất d mm2 |

|

2 |

0,5 |

18 |

— |

0,5 |

18 |

— |

|

5 |

1,0 |

16 |

1 |

1,0 |

16 |

1 |

|

10 đến 13 |

1,0 đến 1,5 |

16 |

2,5 |

1,0 đến 1,5 |

16 |

2,5 |

|

16 và 20 |

1,0 đến 2,5 |

16 đến 14 |

2,5 |

1,5 đến 4 |

16 đến 12 |

4 |

|

30 và 32 |

2,5 đến 6 |

14 đến 10 |

6 |

2,5 đến 10 |

14 đến 8 |

10 |

|

60 đến 70 |

6 đến 16 |

10 đến 6 |

16 |

6 đến 25 |

10 đến 4 |

25 |

|

80 |

10 đến 25 |

8 đến 4 |

25 |

16 đến 35 |

6 đến 2 |

25 |

|

125 |

25 đến 70 |

4 đến 00 |

25 |

35 đến 95 |

2 đến 000 |

50 |

|

200 |

70 đến 150 |

00 đến 0000 |

25 c |

70 đến 185 |

00 đến 350 |

95 c |

|

250 |

70 đến 150 |

00 đến 0000 |

25 |

70 đến 185 |

00 đến 350 |

95 |

|

400 |

240 |

500 |

120 c |

300 |

600 |

150 c |

|

500 |

300 |

600 |

185 c |

400 |

800 |

240 c |

|

600 và 630 |

400 |

800 |

240 c |

500 |

1 000 |

300 c |

|

800 |

500 |

1 000 |

300 c |

630 |

1 250 |

400 c |

|

CHÚ THÍCH: Bảng 1 không nhằm quy định cỡ ruột dẫn nối đất bảo vệ mà chỉ xác định dải các kích cỡ ruột dẫn nhỏ nhất/lớn nhất dùng cho các thử nghiệm đầu nối và các thử nghiệm khác. |

||||||

|

a Phân loại ruột dẫn: Theo TCVN 6612 (IEC 60228). b Tiết diện danh nghĩa của ruột dẫn được cho dưới dạng mm2. Các giá trị AWG/MCM được xem là tương đương với mm2 theo nghĩa của tiêu chuẩn này. Tham khảo: IEC 60999-1:2009 (Phụ lục A), IEC 60999-2:2003 (Phụ lục C). AWG: Kích cỡ ruột dẫn của Mỹ là hệ thống nhận diện dây dẫn trong đó đường kính được tính theo cấp số nhân giữa cỡ 36 và cỡ 0000. MCM: Mille Circular Mils là đơn vị diện tích bề mặt hình tròn. 1 MCM = 0,506 mm2. c Đối với thiết bị cấp điện một chiều có cách ly cho EV - Cỡ dây E dựa trên kích cỡ của bảo vệ quá dòng mạch điện (nhánh) của nguồn lưới xoay chiều. d Đối với các hệ thống không có nối đất, không áp dụng yêu cầu này. |

||||||

12.1 Các phụ kiện phải có tiếp điểm nối đất bảo vệ và đầu nối hoặc đầu cuối nối đất bảo vệ.

Các tiếp điểm nối đất bảo vệ phải được nối trực tiếp và tin cậy với đầu nối hoặc đầu cuối nối đất bảo vệ.

Kiểm tra sự phù hợp bằng cách xem xét.

12.2 Các phần kim loại tiếp cận được của phụ kiện có thể trở nên mang điện khi có sự cố cách điện phải được nối tin cậy với (các) đầu nối đất bảo vệ bên trong bởi kết cấu.

Đối với mục đích của yêu cầu này, vít để cố định các đế, nắp và chi tiết tương tự không được coi là bộ phận có thể tiếp cận mà có thể trở nên mang điện khi có sự cố cách điện.

Nếu các bộ phận kim loại có thể tiếp cận được che chắn khỏi các bộ phận mang điện bằng các phần kim loại được nối với đầu nối đất bảo vệ hoặc tiếp điểm nối đất bảo vệ, hoặc nếu chúng được cách ly với các bộ phận mang điện bằng cách điện kép hoặc cách điện tăng cường thì đối với mục đích của yêu cầu này, chúng không được coi là có khả năng mang điện trong trường hợp cách điện bị hỏng.

Kiểm tra sự phù hợp bằng cách xem xét và bằng thử nghiệm sau:

Một dòng điện 25 A được lấy từ nguồn xoay chiều có điện áp không tải không lớn hơn 12 V được cho chạy qua giữa đầu nối nối đất bảo vệ và từng phần kim loại có thể tiếp cận một cách lần lượt.

Đo điện áp rơi giữa đầu nối đất bảo vệ và phần kim loại tiếp cận được, và điện trở được tính từ dòng điện và điện áp rơi đo được.

Trong mọi trường hợp, điện trở không được vượt quá 0,05 Co Ω

Cần thận trọng để điện trở tiếp xúc giữa đầu của que đo và phần kim loại cần thử nghiệm không ảnh hưởng đến các kết quả thử nghiệm.

12.3 Các tiếp điểm nối đất bảo vệ phải phù hợp với các yêu cầu thử nghiệm trong 12.3 a) hoặc 12.3 b) đến 12.3 d), như quy định bởi nhà chế tạo.

a) Các tiếp điểm nối đất bảo vệ phải có khả năng mang dòng bằng dòng điện quy định cho các tiếp điểm pha mà không bị quá nhiệt.

Kiểm tra sự phù hợp bằng thử nghiệm của Điều 24.

b) Cụm lắp ráp các phụ kiện điện với các tiếp điểm nối đất bảo vệ phải mang dòng điện quy định trong Bảng 2 trong thời gian quy định trong bảng đó. Dòng điện phải dựa trên cơ sở kích thước nhỏ nhất của ruột dẫn nối đất bảo vệ của thiết bị đối với dòng điện danh định của phụ kiện. Các linh kiện trong tuyến nối đất bảo vệ không được nứt, vỡ hoặc chảy.

Bảng 2 - Dòng điện thử nghiệm thời gian ngắn

|

Dòng điện danh định của phụ kiện A |

Kích cỡ nhỏ nhất của ruột dẫn đồng nối đất bảo vệ |

Thời gian S |

Dòng điện thử nghiệm A |

|

|

mm2 |

AWG |

|||

|

10 đến 15 |

2,5 |

14 |

4 |

300 |

|

16 và 20 |

4 |

12 |

4 |

470 |

|

21 và 60 |

6 |

10 |

4 |

750 |

|

61 đến 70 |

10 |

8 |

4 |

1 180 |

|

80 đến 100 |

10 |

8 |

4 |

1 180 |

|

125 |

16 |

6 |

6 |

1 530 |

|

200 |

16 |

6 |

6 |

1 530 |

|

250 |

25 |

4 |

6 |

2 450 |

|

400 |

35 |

2 |

6 |

3 100 |

|

500 |

35 |

2 |

6 |

3 900 |

|

600 |

50 |

1 |

9 |

4 900 |

|

630 |

50 |

1 |

9 |

5 050 |

|

800 |

50 |

0 |

9 |

6 400 |

|

CHÚ THÍCH: Đối với các thông số của phụ kiện nhỏ hơn 10 A trong Bảng 2, dòng điện thử nghiệm dựa trên kích thước nhỏ nhất của ruột dẫn nối đất bảo vệ của thiết bị hoặc có thể được xác định bằng xấp xỉ tuyến tính của dòng điện danh định (hoặc 120 A trên 1 mm2), chọn giá trị nào cao hơn. |

||||

c) Các phụ kiện kết nối phải được lắp đặt và lắp ráp như dự kiến. Dây dẫn nối đất bảo vệ có kích thước tối thiểu theo thiết kế, chiều dài không nhỏ hơn 0,6 m, phải được nối với đầu nối đất bảo vệ của từng phụ kiện, với các đầu nối được sử dụng để giữ dây dẫn được siết chặt bằng mômen xoắn do nhà chế tạo quy định. Ổ cắm EV và ổ nối vào của xe phải đi dây bằng ruột dẫn bằng đồng có kích thước tối thiểu cho phép. Các phích cắm EV và các phích nối dùng cho xe điện phải được đi dây bằng ruột dẫn mềm, bện hoặc cáp có kích thước dựa trên dòng điện danh định của phụ kiện. Dòng điện thử nghiệm phải chạy qua các phụ kiện kết nối và các dây nối đất bảo vệ mắc nối tiếp.

d) Sau khi mang dòng điện quy định ở 12.3 b), cụm thử nghiệm vẫn phải liền mạch khi được đo giữa các ruột dẫn nối đất bảo vệ. Bất kỳ thiết bị chỉ báo nào như ôm mét, tổ hợp pin và còi hoặc tương tự đều có thể được sử dụng để xác định xem có tồn tại tính liên tục hay không.

Kiểm tra sự phù hợp bằng cách xem xét và thử nghiệm.

12.4 Các tiếp điểm nối đất bảo vệ phải được che chắn hoặc bảo vệ sao cho chúng được bảo vệ chống các hư hại về cơ.

Yêu cầu này ngăn ngừa việc sử dụng các tiếp điểm nối đất bảo vệ mặt bên.

Kiểm tra sự phù hợp bằng cách xem xét.

12.5 Các tiếp điểm đất (tín hiệu) không bị nhiễu phải có khả năng mang dòng điện 2 A mà không bị quá nhiệt.

Kiểm tra sự phù hợp bằng các thử nghiệm của Điều 24.

13.1.1 Các phụ kiện thay dây được phải có các đầu nối.

Phích cắm EV và phích nối dùng cho xe điện loại thay dây được phải có đầu nối chấp nhận các ruột dẫn mềm.

Các phụ kiện không thay dây được phải có các đấu nối (đầu cốt) loại hàn, kẹp hoặc các đấu nối (đầu cốt) vĩnh viễn có hiệu quả tương tự.

13.1.2 Các đấu nối bằng cách kẹp ruột dẫn mềm được hàn trước là không được phép.

Kiểm tra sự phù hợp bằng cách xem xét.

13.1.3 Các đầu nối phải cho phép nối ruột dẫn mà không cần chuẩn bị đặc biệt.

CHÚ THÍCH: Thuật ngữ “chuẩn bị đặc biệt” bao gồm việc hàn các sợi dây của ruột dẫn, sử dụng các đầu bịt đầu nối, v.v... nhưng không bao gồm việc tạo hình lại ruột dẫn trước khi luồn vào đầu nối hoặc xoắn ruột dẫn mềm để làm chắc đầu ruột dẫn.

Yêu cầu này không áp dụng cho các đầu nối có vấu.

Kiểm tra sự phù hợp bằng cách xem xét.

13.1.4 Các phần của đầu nối phải bằng kim loại, mà trong các điều kiện xuất hiện trong thiết bị, có độ bền cơ, độ dẫn điện và khả năng chịu ăn mòn đủ cho sử dụng dự kiến.

Ví dụ về các kim loại thích hợp, khi được sử dụng trong dải nhiệt độ cho phép và trong các điều kiện nhiễm bẩn hóa chất bình thường là;

- đồng;

- hợp chất gồm tối thiểu 58 % đồng đối với các phần được gia công nguội hoặc tối thiểu 50 % đối với các bộ phận khác;

- thép không gỉ chứa tối thiểu 13 % crom và không quá 0,09 % cacbon;

- thép được mạ kẽm theo TCVN 5026 (ISO 2081), lớp phủ có chiều dài tối thiểu:

• 8 μm (điều kiện vận hành ISO n° 2) đối với các phụ kiện có IP ≤ X4;

• 12 μm (điều kiện vận hành ISO n° 3) đối với các phụ kiện có IP ≥ X5;

- thép có lớp phủ được mạ điện bằng niken và crom theo ISO 1456, lớp phủ có chiều dày tối thiểu:

• 20 μm (điều kiện vận hành ISO n° 2) đối với các phụ kiện có IP ≤ X4;

• 30 μm (điều kiện vận hành ISO n° 3) đối với các phụ kiện có IP ≥ X5;

- thép có lớp phủ được mạ điện bằng thiếc theo TCVN 5596 (ISO 2093), lớp phủ có chiều dày tối thiểu bằng tối thiểu giá trị quy định cho:

• 20 μm (điều kiện vận hành ISO no 2) đối với các phụ kiện có IP ≤ X4;

• 30 μm (điều kiện vận hành ISO no 3) đối với các phụ kiện có IP ≥ X5;

Các phần mang điện chịu mài mòn về cơ không được làm bằng thép có lớp phủ được mạ điện.

Kiểm tra sự phù hợp bằng cách xem xét và bằng phân tích hóa học.

13.1.5 Nếu thân của đầu nối đất bảo vệ không phải là bộ phận của khung kim loại hoặc vỏ của phụ kiện thì thân phải được làm bằng vật liệu như quy định ở 13.1.4 đối với các bộ phận của đầu nối. Nếu thân là một phần của khung hoặc vỏ kim loại thì phương tiện kẹp phải làm bằng vật liệu đó.

Nếu thân của đầu nối đất bảo vệ là một phần của khung hoặc vỏ bọc làm bằng nhôm hoặc hợp kim nhôm thì phải có các phòng ngừa để tránh rủi ro ăn mòn gây ra do tiếp xúc giữa đồng với nhôm hoặc hợp kim nhôm.

Yêu cầu liên quan đến việc tránh rủi ro ăn mòn không làm cản trở việc sử dụng các vít hoặc đai ốc bằng kim loại được phủ thích hợp.

Kiểm tra sự phù hợp bằng cách xem xét và bằng phân tích hóa học.

13.1.6 Các đầu nối phải được cố định thích hợp với phụ kiện và không được bị nới lỏng khi nối và ngắt dây dẫn.

Phương tiện kẹp không được sử dụng để cố định linh kiện khác bất kỳ.

Phương tiện kẹp dùng cho ruột dẫn có thể được sử dụng để chặn chuyển động quay hoặc dịch chuyển của các tiếp điểm của phích cắm EV hoặc ổ cắm EV.

Kiểm tra sự phù hợp bằng cách xem xét và, nếu cần, bằng thử nghiệm ở 29.2 và 29.3.

Các yêu cầu này không ngăn cản các đầu nối được thả nổi, hoặc các đầu nối được thiết kế sao cho việc quay hoặc dịch chuyển đầu nối được ngăn ngừa bằng vít hoặc đai ốc kẹp, với điều kiện dịch chuyển của chúng được giới hạn thích hợp và không ảnh hưởng đến hoạt động đúng của phụ kiện.

Các đầu nối có thể được ngăn ngừa làm việc lỏng lẻo bằng cách cố định bằng hai vít, bằng cách cố định bằng một vít vào hốc sao cho không có độ hở đáng kể, hoặc bằng phương tiện thích hợp khác.

Phủ bằng hợp chất gắn mà không có phương tiện khác để giữ không được coi là đủ. Tuy nhiên, nhựa tổng hợp loại tự cứng có thể được sử dụng để giữ các đầu nối nào không chịu xoắn trong sử dụng bình thường.

13.1.7 Mỗi đầu nối phải được đặt gần các đầu nối khác, cũng như gần đầu nối đất bảo vệ bên trong, nếu có, trừ khi không có lý do kỹ thuật hợp lý nào ngược lại.

Kiểm tra sự phù hợp bằng cách xem xét.

13.1.8 Các đầu nối phải được đặt hoặc che chắn sao cho:

- vít hoặc các phần khác trở nên nới lỏng khỏi các đầu nối, không thể thiết lập đấu nối điện bất kỳ với các phần mang điện và phần kim loại được nối với đầu nối đất bảo vệ;

- các ruột dẫn bị tách ra khỏi các đầu nối mang điện không thể chạm đến các phần kim loại được nối với đầu nối đất bảo vệ;

- các ruột dẫn bị tách khỏi đầu nối đất bảo vệ không thể chạm đến các phần mang điện.

Yêu cầu này cũng áp dụng cho các đầu nối dùng cho dây dẫn điều khiển quá trình sạc.

Kiểm tra sự phù hợp bằng cách xem xét và bằng thử nghiệm bằng tay.

13.1.9 Khi các ruột dẫn được lắp đúng, không được có rủi ro tiếp xúc ngẫu nhiên giữa các phần mang điện có cực tính khác nhau hoặc giữa các phần này với phần kim loại tiếp cận được, và nếu có một sợi dây của ruột dẫn bện thoát ra khỏi đầu nối thì không được có rủi ro sợi dây này nhô ra khỏi vỏ bọc.

Yêu cầu liên quan đến rủi ro tiếp xúc ngẫu nhiên giữa các phần mang điện và phần kim loại tiếp cận được không áp dụng cho các phụ kiện có điện áp danh định không lớn hơn 50 V.

Kiểm tra sự phù hợp bằng cách xem xét và, trong trường hợp có rủi ro tiếp xúc ngẫu nhiên giữa các phần mang điện và phần kim loại khác, bằng thử nghiệm sau

Một đoạn cách điện dài 8 mm được tách ra khỏi đầu một dây dẫn mềm có tiết diện nằm giữa phạm vi được nếu trong Bảng 1. Một sợi dây của dây dẫn xoắn được để tự do và các sợi dây khác được đấu vào hoàn toàn và kẹp chặt vào đầu nối. Dây tự do được uốn cong trở lại, mà không làm rách lớp cách điện, theo mọi hướng có thể, nhưng không uốn cong đột ngột quanh các rào cản.

Sợi dây được để tự do của dây dẫn được nối vào một đầu nối mang điện phải không được chạm vào bất cứ chi tiết kim loại nào mà không phải là chi tiết mang điện hoặc không được nhô ra khỏi vỏ. Sợi dây được để tự do của dây dẫn được nối vào đầu nối nối đất bảo vệ phải không được chạm vào bất kỳ chi tiết mang điện nào.

Nếu cần, thử nghiệm này được lặp lại với dây dẫn tự do ở vị trí khác.

13.2.1 Đầu nối kiểu bắt ren phải cho phép đấu nối đúng các dây dẫn bằng đồng hoặc hợp kim đồng có tiết diện danh nghĩa như thể hiện trong Bảng 1.

Đối với các đầu nối khác với đầu nối dạng vấu, việc kiểm tra sự phù hợp được thực hiện bằng các thử nghiệm sau và bằng các thử nghiệm trong 13.3.

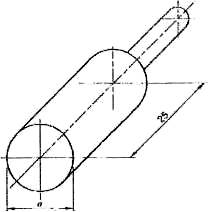

Các dưỡng như được chỉ định trong Hình 11, có phần đo để kiểm tra khả năng đấu nối của tiết diện lớn nhất được chỉ định trong Bảng 1, phải có khả năng xuyên qua lỗ hở trên đầu nối, xuống đến độ sâu được thiết kế của đầu nối, bằng chính trọng lượng của chúng.

Đầu nói kiểu bắt ren không thể được kiểm tra với các dưỡng được quy định trong Hình 11 phải được thử nghiệm bằng các dưỡng có hình dạng phù hợp, có cùng tiết diện như các dưỡng thích hợp được đưa ra trong Hình 11.

Kích thước tính bằng milimét

|

Dây dẫn mềm mm2 |

Dây cứng (lõi đặc hoặc bện) mm2 |

Đường kính a mm |

Dung sai a mm |

|

1,5 |

1,5 |

2,4 |

0 -0,05 |

|

2,5 |

4 |

2,8 |

0 -0,05 |

|

4 |

6 |

3,6 |

0 -0,06 |

|

6 |

10 |

4,3 |

0 -0,06 |

|

10 |

- |

5,3 |

0 -0,06 |

|

16 |

25 |

6,9 |

0 -0,07 |

|

50 |

70 |

12,0 |

0 -0,08 |

|

70 |

- |

14,0 |

0 -0,08 |

|

- |

150 |

18,0 |

0 -0,08 |

|

150 |

185 |

20,0 |

0 -0,08 |

|

185 |

240 |

25 |

0 -0,08 |

|

340 |

300 |

28 |

0 -0,08 |

|

300 |

400 |

28,5 |

0 -0,08 |

|

400 |

500 |

33 |

0 -0,08 |

|

500 |

630 |

37 |

0 -0,08 |

|

630 |

800 |

41 |

0 -0,08 |

|

Tiết diện lớn nhất của dây dẫn và dưỡng tương ứng Vật liệu: Thép |

|||

Hình 11 - Dưỡng cho thử nghiệm khả năng đấu nối của dây dẫn tròn chưa được chuẩn bị có tiết diện lớn nhất quy định

Đối với các đầu nối kiểu trụ mà không nhìn thấy đầu của dây dẫn, lỗ để lắp dây dẫn phải có độ sâu sao cho khoảng cách giữa đáy lỗ và ren cuối cùng phải bằng ít nhất một nửa đường kính ren và trong mọi trường hợp không được nhỏ hơn 1,5 mm.

Kiểm tra sự phù hợp bằng cách xem xét.

Đối với các đầu nối tuân thủ Hình 6, đầu nối phải chấp nhận các dây dẫn có tiết diện danh nghĩa nằm trong phạm vi thích hợp được chỉ định trong Bảng 1.

Kiểm tra sự phù hợp bằng cách xem xét.

13.2.2 Đầu nối kiểu bắt ren phải có độ bền cơ học thích hợp.

Bu lông (vít) và đai ốc dùng để kẹp phải có ren theo tiêu chuẩn ISO hoặc ren có bước ren và độ bền cơ học tương đương.

CHÚ THÍCH: Tạm thời, ren SI, BA và UN được coi là có bước ren và độ bền cơ học tương đương nhau.

Kiểm tra sự phù hợp bằng cách xem xét, việc đo lường và thử nghiệm theo 29.3 và 29.3. Ngoài các yêu cầu của 29.2 và 29.3, các đầu nối không được có bất kỳ thay đổi nào sau khi thử nghiệm có thể ảnh hưởng xấu đến việc sử dụng trong tương lai.

13.2.3 Đầu nối kiểu bắt ren phải được thiết kế để chúng có thể kẹp dây dẫn giữa các bề mặt kim loại với áp suất tiếp xúc đủ lớn và không làm hỏng dây dẫn.

Kiểm tra sự phù hợp bằng cách xem xét và thử nghiệm trong 13.3.

13.2.4 Đầu nối kiểu vấu phải được lắp chặt với vòng đệm vênh hoặc các phương tiện khóa có hiệu quả tương đương.

Kiểm tra sự phù hợp bằng cách xem xét.

13.2.5 Các bu lông (vít) và đai ốc dùng để kẹp của đầu nối nối đất bảo vệ phải được khóa chặt để chống lại sự nới lỏng ngẫu nhiên và không thể nới lỏng chúng nếu không có dụng cụ hỗ trợ.

Kiểm tra sự phù hợp bằng cách xem xét, bằng thử nghiệm bằng tay và bằng các thử nghiệm có liên quan trong Điều 13.

13.3 Các thử nghiệm cơ học đối với các đầu nối

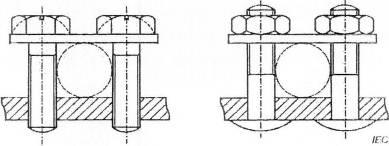

13.3.1 Các đầu nối mới được lắp với các dây dẫn mới có tiết diện nhỏ nhất và lớn nhất được thử nghiệm với thiết bị được biểu diễn trong Hình 12.

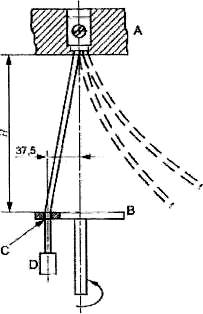

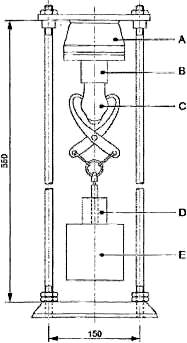

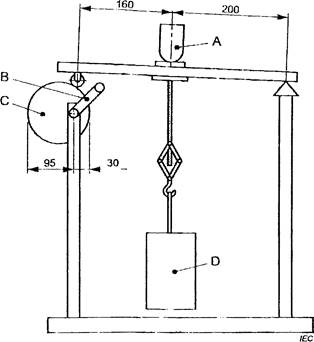

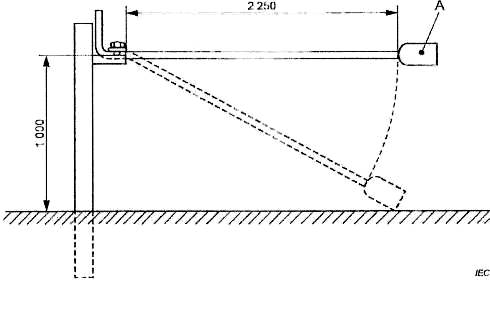

Kích thước tính bằng milimét

CHÚ DẪN

A Bộ phận kẹp

B Tấm ép

C Lỗ ống lót

D Vật nặng

Hình 12 - Bố trí thiết bị thử nghiệm

Thử nghiệm phải được thực hiện trên sáu mẫu: ba mẫu có tiết diện dây dẫn nhỏ nhất và ba mẫu có tiết diện dây dẫn lớn nhất.

Chiều dài của dây dẫn thử nghiệm phải dài hơn 75mm so với chiều cao H được chỉ định trong Bảng 3.

Vít kẹp, nếu có, được siết chặt với mômen xoắn theo Bảng 17. Nếu không, các đầu nối được kết nối theo hướng dẫn của nhà chế tạo.

Mỗi dây dẫn phải trải qua thử nghiệm sau.

Đầu của dây dẫn được luồn qua một ống lót có kích thước phù hợp trong một tấm ép, được định vị ở độ cao H bên dưới phụ kiện, như được đưa ra trong Bảng 3. Ống lót được định vị trên một mặt phẳng nằm ngang sao cho đường tâm của nó mô tả một vòng tròn có đường kính 75 mm, đồng tâm với tâm của bộ phận kẹp trên mặt phẳng nằm ngang. Sau đó, tấm ép được quay với tốc độ (10 ± 2) r/min.

Khoảng cách giữa miệng của bộ phận kẹp và bề mặt trên của ống lót phải nằm trong phạm vi 15 mm so với chiều cao trong Bảng 3. Ống lót có thể được bôi trơn để ngăn chặn sự ràng buộc, xoắn hoặc quay của dây dẫn cách điện. Một vật nặng, như được chỉ định trong Bảng 3, được treo vào đầu dây dẫn. Thời gian thử nghiệm là 15 min.

Trong quá trình thử nghiệm, dây dẫn không được trượt ra khỏi bộ phận kẹp hoặc bị đứt gần bộ phận kẹp.

Trong quá trình thử nghiệm này, các đầu nối không được làm hỏng dây dẫn theo cách khiến nó không phù hợp để sử dụng tiếp.

Bảng 3 - Giá trị của dây dẫn mềm chịu thử nghiệm tải trọng cơ

|

Tiết diện danh định mm2 |

Đường kính ống lót mm |

Độ cao a mm |

Khối lượng kg |

|

1,0 |

6,5 |

260 |

0,4 |

|

1,5 |

6,5 |

260 |

0,4 |

|

2,5 |

9,5 |

280 |

0,7 |

|

4,0 |

9,5 |

280 |

0,9 |

|

6,0 |

9,5 |

280 |

1.4 |

|

10,0 |

9,5 |

280 |

2,0 |

|

16,0 |

13,0 |

300 |

2,9 |

|

25,0 |

13,0 |

300 |

4,5 |

|

35,0 |

14,5 |

300 |

6,8 |

|

50,0 |

15,9 |

343 |

9,5 |

|

70,0 |

19,1 |

368 |

10,4 |

|

95,0 |

19,1 |

368 |

14,0 |

|

120,0 |

22,2 |

406 |

14,0 |

|

150,0 |

22,2 |

406 |

15,0 |

|

185,0 |

25,4 |

432 |

16,8 |

|

240,0 |

28,6 |

464 |

20,0 |

|

300,0 |

28,6 |

464 |

22,7 |

|

400,0 |

31,8 |

495 |

50 |

|

500,0 |

38,1 |

572 |

50 |

|

630,0 |

44,5 |

660 |

70,3 |

|

Nếu một ống lót có đường kính lỗ nhất định không đủ để chứa dây dẫn mà không bị kẹt thì có thể sử dụng ống lót có đường kính lỗ lớn hơn tiếp theo |

|||

|

a Dung sai độ cao H là ±15 mm |

|||

13.3.2 Việc kiểm tra được thực hiện lần lượt với các dây dẫn tiết diện lớn nhất và nhỏ nhất được chỉ định trong Bảng 1, sử dụng dây dẫn cấp 1 hoặc cấp 2 cho các đầu nối của ổ cắm EV hoặc đầu nối vào xe điện và dây dẫn cấp 5 cho các đầu nối của phích cắm hoặc đầu nối của xe.

Các dây dẫn phải được kết nối với bộ phận kẹp và các vít hoặc đai ốc kẹp được siết chặt đến hai phần ba mômen xoắn được chỉ định trong Bảng 17, trừ khi mômen xoắn được nhà chế tạo chỉ định trên sản phẩm hoặc trong tờ hướng dẫn.

Mỗi dây dẫn phải chịu lực kéo theo giá trị trong Bảng 4, tác dụng theo hướng ngược lại với hướng mà dây dẫn được đưa vào. Lực kéo được áp dụng mà không giật trong 1 min. Chiều dài tối đa của dây dẫn thử nghiệm phải là 1 m.

Trong quá trình thử nghiệm, dây dẫn không được trượt ra khỏi đầu nối cũng như không bị đứt tại hoặc trong bộ phận kẹp.

Bảng 4 - Giá trị của đầu nối chịu thử nghiệm kéo

|

Tiết diện danh định mm2 |

Lực kéo N |

|

1 |

35 |

|

1,5 |

40 |

|

2,5 |

50 |

|

4 |

60 |

|

6 |

80 |

|

10 |

90 |

|

16 |

100 |

|

25 |

135 |

|

35 |

190 |

|

50 |

236 |

|

70 |

285 |

|

95 |

351 |

|

120 |

427 |

|

150 |

427 |

|

185 |

503 |

|

240 |

578 |

|

300 |

578 |

|

400 |

690 |

|

500 |

778 |

|

630 |

965 |

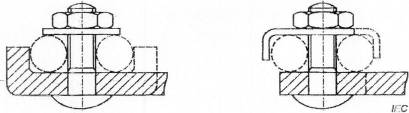

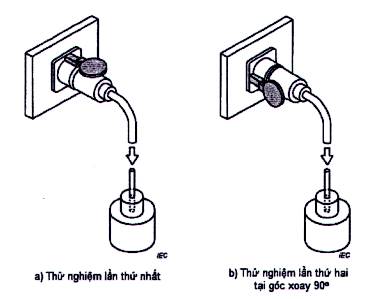

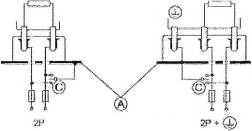

14.1 Phụ kiện với khóa liên động

14.1.1 Các phụ kiện được phân loại theo 7.4 “phụ kiện không thích hợp để đóng và cắt mạch điện có tải” phải được trang bị khóa liên động.

CHÚ THÍCH: Các hệ thống chuyển mạch, khóa liên động và điều khiển, khác với tiếp điểm điều khiển pilot, là một phần của thiết bị cung cấp điện cho xe điện hoặc là một phần của xe điện.

14.1.2 Ổ cắm của EV có khóa liên động phải được cấu trúc sao cho phích cắm của EV không thể rút ra hoàn toàn khỏi ổ cắm trong khi các tiếp điểm của ổ cắm đó đang mang điện, và các tiếp điểm của một ổ cắm EV không thể mang điện cho tới khi phích cắm của EV được cắm đúng cách.

Phích nối dùng cho xe điện có khóa liên động phải được cấu trúc sao cho phích nối dùng cho xe điện không thể rút ra hoàn toàn khỏi ổ nối vào xe điện trong khi tiếp điểm của phích nối dùng cho xe điện đó đang mang điện, và các tiếp điểm của phích nối dùng cho xe điện không thể mang điện cho tới khi phích nối dùng cho xe điện đó được cắm đúng cách.

Các tiếp điểm công suất không được đóng hoặc cắt khi mang tải.

Các phụ kiện được thiết kế sao cho sau khi lắp với phụ kiện bổ sung, khóa liên động phải hoạt động đúng cách.

Hoạt động của khóa liên động phải không bị ảnh hưởng bởi sự hao mòn thông thường của bộ phận phụ kiện được sử dụng để khóa liên động.

Kiểm tra sự phù hợp bằng việc thực hiện các thử nghiệm trong 14.1.5 hoặc 14.1.6 hoặc 14.1.7 có thể thực hiện sau thử nghiệm trong Điều 23.

14.1.3 Phụ kiện có khóa liên động nhưng không có chức năng chốt (khóa liên động điện) phải được chế tạo sao cho:

a) khoảng thời gian giữa thời điểm mở các tiếp điểm của thiết bị chuyển mạch điều khiển và thời điểm mở các tiếp điểm dây và tiếp điểm trung tính, nếu có, của phụ kiện phải đủ để đảm bảo rằng thiết bị chuyển mạch cơ khí ngắt dòng điện trước khi các tiếp điểm của phích cắm EV bị ngắt khỏi các tiếp điểm của ổ cắm EV;

b) trong quá trình đóng, các tiếp điểm của thiết bị chuyển mạch điều khiển sẽ đóng sau hoặc đồng thời với các tiếp điểm của các cực chính.

Kiểm tra sự phù hợp bằng thử nghiệm sau:

Đối với thiết bị được trang bị bộ truyền động, phải cố gắng đóng thiết bị chuyển mạch mà không cắm phích cắm EV bằng cách tác dụng lực theo TCVN 13590-4:2023 (IEC 60309-4:2021), 24.101. Các tiếp điểm của thiết bị chuyển mạch phải không được đóng lại.

Điều này được kiểm tra bằng việc thực hiện thử nghiệm tính liên tục giữa các đầu nối nguồn và cụm tiếp điểm của ổ cắm EV.

Khoảng thời gian được kiểm tra bằng việc đo khoảng thời gian giữa thời điểm mở các tiếp điểm của thiết bị chuyển mạch điều khiển và thời điểm mở các tiếp điểm của thiết bị chuyển mạch cơ học, trong điều kiện không tải. Khi thiết bị chuyển mạch điều khiển phụ thuộc vào các tiếp điểm pilot, khoảng thời gian không được lớn hơn 35 ms, ở tốc độ tách được đưa ra trong 22.2

14.1.4 Chuyển mạch phích cắm-ổ cắm EV có khóa liên động và thiết bị chốt giữ phích cắm EV trong ổ cắm EV (liên động cơ khí) phải được cấu trúc sao cho liên động được liên kết với hoạt động của chuyển mạch để phích cắm EV không thể cắm vào hoặc rút ra khỏi ổ cắm EV trong khi các tiếp điểm của ổ cắm EV đang mang điện và các tiếp điểm của ổ cắm EV không thể mang điện cho tới khi phích cắm EV gần như được cắm hoàn toàn.

Chuyển mạch các phích nối dùng cho xe điện có khóa liên động và thiết bị chốt giữ phích nối dùng cho xe điện trên ổ nối vào xe điện (liên động cơ khí) phải được cấu trúc sao cho khóa liên động liên kết với hoạt động của chuyển mạch để phích nối dùng cho xe điện không thể cắm vào hoặc rút ra khỏi ổ nối vào xe điện trong khi các tiếp điểm của phích nối dùng cho xe điện đang mang điện và các tiếp điểm của phích nối dùng cho xe điện không thể mang điện cho tới khi nó gần như được cắm hoàn toàn vào ổ nối của xe điện.

Kiểm tra sự phù hợp bằng cách xem xét, bằng cách thử bằng tay và bằng thử nghiệm sau.

Không cắm phích cắm EV, cố gắng đóng thiết bị chuyển mạch bằng cách tác dụng một lực theo TCVN 13590-4:2023 (IEC 60309-4:2021), 24.101. Các tiếp điểm của thiết bị chuyển mạch không được đóng lại.

Điều này được kiểm tra bằng việc thực hiện thử nghiệm tính liên tục giữa các đầu nối nguồn và cụm tiếp điểm của ổ cắm EV.

Các phụ kiện có khóa liên động và thiết bị chốt giữ phích cắm EV trong ổ cắm EV hoặc giữ ổ nối trong phích nối dùng cho xe điện phải tuân theo thử nghiệm trong 14.1.5 và 14.1.6.