TCVN 13877-1:2025, Phòng cháy chữa cháy – Hệ thống chữa cháy bằng bột – Phần 1: Yêu cầu kỹ thuật và Phương pháp thử đối với từng bộ phận. Tag #PCCC

Fire protection - Powder firefighting system - Part 1: Requirements and test methods for components

Lời nói đầu

TCVN 13877-1:2025 được xây dựng trên cơ sở tham khảo EVS-EN 12416-1:2001 with Amendment 2:2007

TCVN 13877-1:2025 do Cục cảnh sát phòng cháy, chữa cháy và cứu nạn, cứu hộ biên soạn, Bộ Công an đề nghị, Ủy ban Tiêu chuẩn Đo lường chất lượng quốc gia thẩm định, Bộ Khoa học và Công nghệ công bố.

TCVN 13877 Phòng cháy chữa cháy - Hệ thống chữa cháy bằng bột bao gồm các phần sau:

- TCVN 13877-1:2025 Phòng cháy chữa cháy - Hệ thống chữa cháy bằng bột - Phần 1: Yêu cầu kỹ thuật và phương pháp thử đối với từng bộ phận.

- TCVN 13877-2:2023 Phòng cháy chữa cháy - Hệ thống chữa cháy bằng bột - Phần 2: Yêu cầu thiết kế.

PHÒNG CHÁY CHỮA CHÁY - HỆ THỐNG CHỮA CHÁY BẰNG BỘT - PHẦN 1: YÊU CẦU KỸ THUẬT VÀ PHƯƠNG PHÁP THỬ ĐỐI VỚI TỪNG BỘ PHẬN

Fire protection - Powder firefighting system - Part 1: Requirements and test methods for components

Tiêu chuẩn này quy định các yêu cầu kỹ thuật và phương pháp thử đối với vật liệu, kết cấu và tính năng của các thiết bị trong hệ thống chữa cháy bằng bột, cụ thể như sau:

- Thiết bị chứa bột

- Các bộ phận (thiết bị cấu thành) của thiết bị chứa bột:

+ Cụm bình chứa khí đẩy

+ Bộ điều chỉnh áp suất và kích hoạt đồng hồ đo

+ Thiết bị kích hoạt

- Van cách ly chính và van chọn vùng

- Đầu phun bột (đầu phun chất chữa cháy)

Các thiết bị này thích hợp cho hệ thống chữa cháy bằng bột được sử dụng trong các tòa nhà và các công trình xây dựng khác. Đối với những khu vực có nguy cơ nổ, vùng địa chấn hoặc điều kiện môi trường đặc biệt (như: hàng hải, ngoài biển, khai thác mỏ hoặc hàng không) cần có các yêu cầu bổ sung.

Tiêu chuẩn này áp dụng cho các thiết bị trong hệ thống chữa cháy bằng bột; không bao gồm các thiết bị phát hiện cháy hoặc thiết bị điều khiển điện và thiết bị chỉ thị.

Các tài liệu viện dẫn sau là cần thiết cho việc áp dụng tiêu chuẩn này. Đối với các tài liệu viện dẫn ghi năm công bố thì áp dụng phiên bản được nêu. Đối với các tài liệu viện dẫn không ghi năm công bố thì áp dụng phiên bản mới nhất, bao gồm cả các sửa đổi bổ sung (nếu có).

TCVN 4255 (IEC 60529) Cấp bảo vệ bằng vỏ ngoài (Mã IP)

TCVN 4878 (ISO 3941) Phòng cháy và chữa cháy - Phân loại cháy

TCVN 6102 (ISO 7202) Phòng cháy chữa cháy - Chất chữa cháy - Bột

TCVN 7163 (ISO 10297) Chai chứa khí di động - Van chai - Đặc tính kỹ thuật và thử kiểu

TCVN 7699-2-6 (IEC 60068-2-6) Thử nghiệm môi trường - Phần 2-6: Các thử nghiệm - Thử nghiệm FC: Rung (hình sin)

TCVN 7915-1 (ISO 4126-1) Thiết bị an toàn chống quá áp - Phần 1: Van an toàn

TCVN 7915-2 (ISO 4126-2) Thiết bị an toàn chống quá áp - Phần 2: Đĩa nổ

TCVN 13877-2 Phòng cháy chữa cháy - Hệ thống chữa cháy bằng bột - Phần 2: Yêu cầu thiết kế

EN 286-1, Simple unfired pressure vessels designed to contain air or nitrogen - Part 1: Pressure vessels for general (Bình áp lực đơn giản không cháy được thiết kế để chứa không khí hoặc nitơ - Phần 1: Bình áp lực cho mục đích chung)

EN 1964-1, Transportable gas cylinders - Specification for the design and construction of refillable transportable seamless steel gas cylinders of water capacities from 0,5 litre up to and including 150 litres - Part 1: Cylinders made of seamless steel with an Rm value of less than 1100 MPa (Chai chứa khí di động - Yêu cầu kỹ thuật về thiết kế và chế tạo chai chứa khí di động bằng thép không hàn, có thể nạp lại, có dung tích từ 0,5 lít đến và bằng 150 lít - Phần 1: Chai chứa khí bằng thép không hàn có giá trị Rm nhỏ hơn 1100 Mpa)

EN 1964-2, Transportable gas cylinders - Specification for the design and construction of refillable transportable seamless steel gas cylinders from 0,5 litre up to and including 150 litres - Part 2: Tensile strength (Rm max.) Ǝ 1100 N/mm2 (Chai chứa khí di động - Yêu cầu kỹ thuật về thiết kế và chế tạo chai chứa khí di động bằng thép không hàn, có thể nạp lại, có dung tích từ 0,5 lít đến và bằng 150 lít - Phần 2: Độ bền kéo (Rm max.) Ǝ1100 N/mm2)

EN 1964-3, Transportable gas cylinders - Specification for the design and construction of refillable transportable seamless steel gas cylinders of water capacities from 0,5 litre up to and including 150 litres - Part 3: Cylinders made of seamless stainless steel with an Rm value of less than 1100MPa (Chai chứa khí di động - Yêu cầu kỹ thuật về thiết kế và chế tạo chai chứa khí di động bằng thép không gỉ không hàn, có thể nạp lại, có dung tích từ 0,5 lít đến và bằng 150 lít - Phần 3: Chai chứa khí bằng thép không hàn có giá trị Rm nhỏ hơn 1100 Mpa)

EN 12094-4, Fixed firefighting systems - Components for gas extinguishing systems - Part 4: Requirements and test methods for container valve assemblies and their actuators (Hệ thống chữa cháy cố định -Thành phần hệ thống chữa cháy bằng khí - Phần 4: Yêu cầu và phương pháp thử đối với bộ lắp ráp van chứa và thiết bị kích hoạt)

EN 12094-5, Fixed firefighting systems - Components for gas extinguishing systems - Part 5: Requirements and test methods for high and low pressure selector valves and their actuators (Hệ thống chữa cháy cố định -Thành phần hệ thống chữa cháy bằng khí - Phần 5: Yêu cầu và phương pháp thử đối với van lựa chọn có áp suất cao và áp suất thấp và thiết bị kích hoạt)

EN 12094-8, Fixed firefighting systems - Components for gas extinguishing systems - Part 8: Requirements and test methods for connectors (Hệ thống chữa cháy cố định - Thành phần hệ thống chữa cháy bằng khí - Phần 8: Yêu cầu và phương pháp thử đầu nối)

EN 12094-13, Fixed firefighting systems - Components for gas extinguishing systems - Part 13: Requirements and test methods for check valves and non-return valves (Hệ thống chữa cháy cố định - Thành phần hệ thống chữa cháy bằng khí - Phần 13: Yêu cầu và phương pháp thử van kiểm tra và van một chiều)

Trong tiêu chuẩn này sử dụng các thuật ngữ, định nghĩa sau:

3.1.

Thiết bị kích hoạt (actuator)

Khi nhận được tín hiệu, bộ phận này sẽ kích hoạt bộ phận khác.

3.2.

Đĩa nổ (bursting disc)

Màng ngăn được thiết kế để có thể vỡ ở mức chênh lệch áp suất xác định.

3.3.

Vùng tính toán (calculation zone)

Khu vực thực hiện việc tính toán lượng chất chữa cháy cần thiết theo thiết kế.

3.4.

Ống dẫn của thiết bị chứa bột (diptube of the powder container)

Ống dẫn bột từ phần dưới của thiết bị chứa bột vào đường ống.

3.5.

Đám cháy thiết bị (equipment fire)

Đám cháy các vật thể ba chiều, có thể bao gồm: rò rỉ, nhỏ giọt hoặc bắn tung.

3.6.

Bình chứa khí đẩy (expellant gas container)

Bình chứa lưu trữ khí đẩy ở áp suất cao.

3.7.

Van bình chứa khí đẩy (expellant gas container valve)

Bộ phận khi mở, khí lưu trữ trong bình chứa khí đẩy được giải phóng.

3.8.

Tỷ lệ nạp của bình chứa khí đẩy (fill ratio of the expellant gas container)

Khối lượng khí đẩy trên dung tích thực của bình chứa khí, tính bằng kilogam trên lít (kg/l).

3.9.

Vùng xả theo thể tích (flooding zone)

Vùng bao gồm tất cả các vị trí bên trong khu vực tính toán được điền đầy chất chữa cháy cùng lúc thông qua một van chọn vùng duy nhất.

3.10.

Hệ thống chữa cháy cục bộ (local application system)

Hệ thống được sử dụng để bảo vệ các đối tượng độc lập.

3.11.

Áp suất làm việc tối đa (maximum working pressure)

Áp suất ở nhiệt độ 50 °C hệ thống hoặc bộ phận vẫn có thể hoạt động và vận hành được.

3.12.

Năng lượng kích hoạt tối thiểu (minimum release energy)

Năng lượng cần để kích hoạt hoạt động của một bộ phận.

3.13.

Áp suất làm việc tối thiểu (minimum working pressure)

Áp suất ở nhiệt độ -20 °C hệ thống hoặc bộ phận có thể tiếp tục hoạt động.

3.14.

Van một chiều (non-return valve)

Bộ phận chỉ cho phép dòng chảy theo một hướng.

3.15.

Đầu phun (nozzle)

Bộ phận được sử dụng để phun chất chữa cháy đạt được các hiệu suất đã xác định và phân bố đồng đều chất chữa cháy trong hoặc xung quanh vùng được bảo vệ.

3.16.

Bình chứa khí kích hoạt (pilot container)

Nguồn cung cấp năng lượng cho thiết bị báo động bằng khí nén và kích hoạt bình chứa khí đẩy.

3.17.

Bột chữa cháy (extinguishing powder)

Chất chữa cháy được trộn bằng những hóa chất rắn, tán mịn, gồm một hoặc nhiều thành phần chủ yếu kết hợp các chất phụ gia nhằm hoàn thiện các đặc tính của nó.

CHÚ THÍCH 1: Thuật ngữ "bột khô" đôi khi được sử dụng để biểu thị các chất chữa cháy kim loại đặc biệt và thuật ngữ "chất chữa cháy hóa chất khô" dùng để chỉ chất chữa cháy thuộc phạm vi điều chỉnh của TCVN 6102;

CHÚ THÍCH 2: Khi cần biểu thị một loại bột đặc biệt được chỉ định để chữa loại đám cháy nào thì thêm chữ hoa vào sau thuật ngữ bột. Những chữ hoa sử dụng trong tiêu chuẩn này theo TCVN 4878.

VÍ DỤ: “Bột BC” được chỉ định để dập các loại đám cháy B (các chất lỏng hoặc chất rắn có thể hóa lỏng) và loại đám cháy C (chất khí); “Bột ABC” được chỉ định để dập các loại đám cháy A (chất cháy rắn, khi cháy thường kèm theo sự tạo than hồng), loại đám cháy B và loại đám cháy C; "Bột D" được chỉ định để dập tắt đám cháy D (chất cháy kim loại).

3.18.

Vùng được bảo vệ (protected zone)

Vùng hoặc không gian được bảo vệ bởi hệ thống chữa cháy bằng bột.

3.19.

Van chọn vùng theo khu vực (selector valve)

Bộ phận cho phép hoặc ngăn chặn dòng chất chữa cháy phun vào vùng không gian chỉ định.

3.20.

Đám cháy bề mặt (surface fire)

Đám cháy lan rộng trên các bề mặt nằm ngang. Bất kỳ đám cháy nào liên quan đến chất lỏng, khí hoặc chất rắn dễ cháy, không âm ỉ đều có thể được phân loại là đám cháy bề mặt.

3.21.

Hệ thống chữa cháy theo thể tích (total flooding system)

Hệ thống bảo vệ các đối tượng trong một không gian kín.

3.22.

Áp suất làm việc (working pressure)

Áp suất được lựa chọn để các bộ phận trong hệ thống hoạt động bình thường.

3.23.

Phạm vi nhiệt độ làm việc (working temperature range)

Phạm vi nhiệt độ cho phép vận hành và duy trì tính năng của hệ thống hoặc bộ phận.

3.24.

Phép thử thẩm thấu chất lỏng (liquid penetrant examinnation)

Phép thử không phá hủy dùng vật liệu thẩm thấu lỏng để thẩm thấu và phát hiện các loại mất liên tục hở trên bề mặt.

CHÚ THÍCH: Các thuật ngữ về thử không phá hủy sử dụng trong tiêu chuẩn này theo TCVN 8282.

4. Yêu cầu chung đối với các bộ phận

4.1. Phạm vi nhiệt độ làm việc

Phạm vi nhiệt độ làm việc của các bộ phận nằm trong khoảng từ -20 °C đến +50 °C.

Phạm vi nhiệt độ hoạt động của bình chứa khí kích hoạt CO2 (hoặc N2) hoặc bình chứa khí đẩy CO2 (hoặc N2) là từ 0 °C đến 40 °C.

4.2. Dụng cụ thử nghiệm chung

Phải đảm bảo rằng tất cả các thiết bị kích hoạt có thể được kiểm tra tính năng mà không giải phóng khí phun ra.

Phải có sẵn đầu nối xi lanh thử nghiệm bên ngoài, tùy thuộc vào loại đầu nối thử nghiệm hệ thống.

4.3. Thử ăn mòn ứng suất

Nếu sử dụng các bộ phận bằng hợp kim đồng thì chúng phải vượt qua thử nghiệm ăn mòn ứng suất được nêu trong 13.13.

5.1. Dung tích

Dung tích không quá 4000 lít.

5.2. Thiết kế

Thiết bị chứa bột phải được làm bằng thép và được chế tạo phù hợp với EN 286-1.

5.3. Áp suất làm việc tối đa

Áp suất làm việc tối đa không quá 25 bar.

5.4. Màu sắc

Thiết bị chứa bột phải có màu đỏ.

5.5. Các thành phần của bình chứa

5.5.1. Cửa nạp bột

Cửa nạp bột của bình chứa không nhỏ hơn DN 100.

Có thể sử dụng các lỗ mở khác để đổ đầy bột vào bình nếu chúng được đặt trên đỉnh thiết bị chứa bột.

5.5.2. Van xả

Phải bố trí van xả có thể xả hết bột trong bình chứa để kiểm tra bên trong bình chứa và kiểm tra bột.

Nếu có, van xả không được nhỏ hơn:

- Với V ≤ 1000 lít: R 12,7 mm hoặc Rp 12,7 mm hoặc G 12,7 mm;

- Với V > 1000 lít: R 25,4 mm hoặc Rp 25,4 mm hoặc G 25,4 mm.

Trong đó: V: Dung tích thiết bị chứa bột; R: Ren ống côn ngoài; Rp: Ren ống trụ trong; G: Kích thước ren.

5.5.3. Thiết bị xả áp suất

Thiết bị chứa bột phải được lắp thiết bị xả áp suất. Áp suất cài đặt ban đầu của thiết bị xả áp suất không được vượt quá áp suất làm việc tối đa; áp suất cài đặt của thiết bị xả áp suất có thể lớn hơn áp suất làm việc tối đa không quá 10 % sau khi thiết bị xả áp suất được kích hoạt. Lưu lượng khí đi qua thiết bị xả áp suất phải lớn hơn lưu lượng khí đi vào thiết bị chứa bột.

5.5.4. Đầu nối ống khí đẩy

Thiết bị chứa bột phải được trang bị ống khí đẩy để bơm khí đẩy vào bình chứa phía dưới vùng bột chữa cháy. Hệ thống phải được thiết kế ngăn bột lọt vào hệ thống khí đẩy.

5.5.5. Ống dẫn của thiết bị chứa bột

Một ống dẫn bột phải được lắp đặt trong thiết bị chứa bột.

Ống dẫn phải được cố định chắc chắn để có thể chịu được va đập, rung lắc trong quá trình vận hành.

Chiều dài và hình dạng của ống phải tính toán sao cho sau khi kết thúc xả, lượng bột còn lại trong bình chứa nhỏ hơn 5 % dung tích bên trong của nó.

Tính năng của bình chứa, bao gồm ống dẫn bột phải được chứng minh bằng phương pháp thử nghiệm nêu trong 13.6.

6.1. Bình chứa khí đẩy

Bình chứa khí đẩy phải được thiết kế phù hợp với EN 1964-1, EN 1964-2 và EN 1964-3.

Để kiểm tra lượng chất trong bình chứa khí đẩy bất cứ lúc nào, tất cả các bình chứa riêng lẻ phải được trang bị:

- Cân trọng lượng dùng trong trường hợp khí hóa lỏng có áp suất, để cân lượng chất chứa bên trong;

- Trong các trường hợp khác, sử dụng đồng hồ đo áp suất phù hợp với Bảng 1 để hiển thị áp suất bên trong của bình chứa.

6.2. Van bình chứa khí đẩy

Nếu hệ thống có cơ chế xả tự động và bằng tay thì van bình chứa khí đẩy phải phù hợp với EN 12094-4. Nếu hệ thống chỉ có cơ chế xả bằng tay thì có thể sử dụng van bình chứa khí đẩy phun theo TCVN 7163, trong trường hợp này là CO2, vì khí phun ra không được phép và không cần bất kỳ biện pháp phòng ngừa an toàn nào, chẳng hạn như thiết bị trì hoãn.

6.3. Thiết bị kích hoạt cho van bình chứa khí đẩy

Thiết bị kích hoạt cho van bình chứa khí đẩy phải tuân thủ các yêu cầu dành cho thiết bị kích hoạt trong EN 12094-4.

6.4. Đường ống phân phối

Đường ống phân phối phải chịu được áp suất bằng 1,5 lần áp suất làm việc lớn nhất của khí được sử dụng ở nhiệt độ 50 °C khi thử nghiệm theo 13.4 và phải được thiết kế phù hợp với các yêu cầu liên quan đến thiết kế hệ thống đường ống như được mô tả trong TCVN 13877-2.

6.5. Đầu nối mềm và van một chiều

Bình chứa khí đẩy phải được lắp vào hệ thống đường ống làm việc hoặc đường ống phân phối bằng các đầu nối mềm phù hợp với EN 12094-8.

Khi sử dụng nhiều hơn một bình chứa khí đẩy, mỗi đầu nối mềm với một đường ống phân phối phải được lắp van một chiều phù hợp với EN 12094-13.

Đồng hồ đo áp suất phải phù hợp với Bảng 1.

Bảng 1 - Đồng hồ đo áp suất

|

Thông số |

Bộ điều chỉnh áp suất |

Bình chứa khí đẩy |

|

|

A Đo xuôi dòng |

B Đo ngược dòng |

||

|

Tỷ lệ |

0 đến 1,5 lần áp suất làm việc |

||

|

Vạch chia |

1 bar |

5 bar |

10 bar |

|

Độ chính xác |

> 1,6 % |

> 2 % |

±5 % |

|

Đường kính |

>38 mm |

||

8.1. Yêu cầu chung

Thiết bị chứa bột có sức chứa trên 100 kg phải có bộ điều chỉnh áp suất. Phải lắp bộ điều chỉnh áp suất để tạo áp suất khí phun cần thiết trong thiết bị chứa bột và để duy trì áp suất làm việc của hệ thống chữa cháy bằng bột. Cài đặt tối thiểu của bộ điều chỉnh áp suất phải thấp hơn áp suất làm việc tối đa 10 %. Đồng hồ đo áp suất phải được lắp đặt trước (đồng hồ đo áp suất A) và sau (đồng hồ đo áp suất B) bộ điều chỉnh áp suất, như trình bày ở Bảng 1.

8.2. Chất liệu

Tất cả các bộ phận cơ khí của bộ điều chỉnh áp suất cho van xả bột và van chọn vùng phải được làm bằng kim loại hoặc các vật liệu khác có đặc tính tương đương.

Các vật liệu phi kim loại và chất đàn hồi cần được lựa chọn sao cho ổn định và không làm thay đổi hiệu năng của chúng trong suốt thời hạn sử dụng do nhà sản xuất khuyến nghị. Tất cả các vật liệu tiếp xúc với môi trường phải có khả năng chống chịu với môi trường mà nó tiếp xúc.

Nếu sử dụng hợp kim đồng thì chi tiết đó phải được thử nghiệm theo 13.13.

8.3. Khả năng chống ăn mòn

Bộ điều chỉnh áp suất phải được thử nghiệm theo 13.12.

8.4. Khả năng chịu áp lực bên trong

Bộ điều chỉnh phải được thử nghiệm theo 13.4.

8.5. Lưu lượng

Bộ điều chỉnh áp suất phải được thiết kế sao cho dòng khí phun ra đảm bảo xả bột trong khoảng thời gian ít nhất bằng với thời gian xả tối thiểu theo thiết kế.

9.1.1. Thiết kế

Thiết bị kích hoạt phải được thiết kế phù hợp với EN 12094-4.

Các yêu cầu của điều khoản này phải được đáp ứng ở mức tối thiểu.

9.1.2. Chất liệu

Tất cả các chi tiết cơ khí của thiết bị kích hoạt dùng cho van xả bột và van chọn vùng phải được làm bằng kim loại hoặc các vật liệu khác có tính chất cơ học và vật lý tương đương.

Các vật liệu phi kim loại và chất đàn hồi cần được lựa chọn sao cho ổn định và không làm thay đổi hiệu năng của chúng trong suốt thời hạn sử dụng do nhà sản xuất khuyến nghị. Tất cả các vật liệu tiếp xúc với môi trường phải có khả năng chống chịu với môi trường mà nó tiếp xúc.

Nếu sử dụng hợp kim đồng thì chi tiết đó phải được thử nghiệm theo 13.13.

9.1.3. Khả năng chống rung

Khi thử nghiệm theo 13.10, cụm van, bao gồm các phụ kiện và thiết bị kích hoạt không được tự kích hoạt hoặc bị hư hỏng.

9.1.4. Khả năng chịu nhiệt

Thiết bị kích hoạt phải được thử nghiệm khả năng chịu nhiệt theo 13.8 và 13.9.

9.1.5. Độ tin cậy vận hành

Thiết bị kích hoạt phải hoạt động cùng với van liên kết và phải được thử độ tin cậy vận hành theo 13.11.

9.1.6. Khả năng chống ăn mòn

Thiết bị kích hoạt phải hoạt động cùng với van liên kết và phải được thử nghiệm khả năng chống ăn mòn theo 13.12.

9.1.7. Lực vận hành

Khi bộ phận được thử nghiệm như mô tả trong 13.5, lực tác dụng của thiết bị kích hoạt phải ít nhất bằng hai lần và trong trường hợp thiết bị kích hoạt dẫn động dạng nổ, ít nhất phải gấp ba lần lực cần thiết để mở van trong điều kiện khắc nghiệt nhất với thời gian mở tối đa là 1 giây.

9.1.8. Thiết bị chuyển mạch và thiết bị giám sát

Mức độ bảo vệ của vỏ thiết bị chuyển mạch và thiết bị giám sát cũng như cuộn dây điện từ phải bảo đảm cấp IP 54 theo TCVN 4255.

9.2. Thiết bị kích hoạt dẫn động bằng điện từ

9.2.1. Mức độ bảo vệ của vỏ phải bảo đảm tối thiểu IP 54 theo TCVN 4255.

9.2.2. Thiết bị kích hoạt dẫn động bằng điện từ phải được thử nghiệm theo các 13.5, 13.6, 13.7, 13.8, 13.9, 13.10 và 13.11.

9.3. Thiết bị kích hoạt dẫn động bằng khí nén

Thiết bị kích hoạt dẫn động bằng khí nén của bình chứa khí đẩy phải tuân theo các yêu cầu của EN 12094-4.

Thiết bị kích hoạt dẫn động bằng khí nén của van cách ly chính và van chọn vùng của thiết bị chứa bột phải phù hợp với các yêu cầu của EN 12094-5 nhưng phải hoạt động trong thời gian tác động tối đa là 5 giây. Các thiết bị kích hoạt dẫn động bằng khí nén phải được thử theo các 13.5, 13.6, 13.7, 13.8, 13.9, 13.10 và 13.11.

9.4. Thiết bị kích hoạt dẫn động bằng cơ học

Khoảng cách rơi phải lớn hơn khoảng cách cần thiết để mở van ít nhất là 75 mm.

Lò xo đóng vai trò là động lực chính trong cơ cấu nhả, có khả năng tự do di chuyển dọc theo toàn bộ chiều dài của chúng mà không bị cản trở.

9.5. Thiết bị kích hoạt dẫn động dạng nổ

Thiết bị kích hoạt dẫn động dạng nổ phải được thử nghiệm theo 13.5, 13.6, 13.7, 13.8, 13.9, 13.10 và 13.11.

Nhà sản xuất phải chỉ rõ:

- Dòng điện tối thiểu, khoảng thời gian tối thiểu và dạng tín hiệu;

- Dòng giám sát tối đa;

- Dải điện áp;

- Thời gian lưu trữ tối đa trong điều kiện lưu trữ quy định;

- Thời gian sử dụng tối đa trong điều kiện chờ (50 °C và độ ẩm tương đối 70 %).

Nhà sản xuất phải cung cấp dữ liệu chứng minh:

a) Tỷ lệ hỏng hóc của thiết bị trên đường truyền năng lượng không vượt quá 1 trên 100.000 ở dòng điện kích hoạt được khuyến nghị;

b) Thiết bị kích hoạt sẽ đạt được công suất đầu ra cần thiết sau khi kiểm tra lão hóa 90 ngày ở nhiệt độ thử nghiệm (90 ± 2) °C;

c) Công suất đầu ra của thiết bị kích hoạt khi hết thời gian sử dụng, theo quy định của nhà sản xuất, sẽ gấp ít nhất ba lần mức cần thiết để vận hành van trong các trường hợp vận hành bất lợi nhất.

9.6. Thiết bị kích hoạt dẫn động bằng tay

Các thiết bị kích hoạt dẫn động bằng tay phải được che chắn để tránh việc sử dụng vô ý.

Lực cần thiết để vận hành thiết bị kích hoạt dẫn động bằng tay không được vượt quá:

a) 150 N đối với vận hành bằng bàn tay; hoặc

b) 50 N đối với vận hành bằng kéo ngón tay; hoặc

c) 10 N đối với vận hành bằng cách ấn ngón tay.

Để thực hiện truyền động, cơ cấu nhả không được di chuyển quá 300 mm. Nút xả từ xa bằng tay phải được thử nghiệm cùng với thiết bị kích hoạt phù hợp với 13.5.1.5.

Khi được thử nghiệm ở dạng tổ hợp kết hợp, các thiết bị kích hoạt được thiết kế phải đáp ứng từng yêu cầu cụ thể được mô tả trong các điều liên quan.

10. Van cách ly chính và van chọn vùng

10.1. Yêu cầu chung

Van cách ly chính và van chọn vùng phải có cơ cấu cơ khí để hiển thị vị trí mở và đóng.

Chỉ được sử dụng van bi hoặc van không có lỗ.

10.2. Chất liệu

Tất cả các chi tiết cơ khí của van cách ly chính và van chọn vùng phải được làm bằng kim loại hoặc các vật liệu khác có tính chất cơ học và vật lý tương đương.

Các vật liệu phi kim loại và chất đàn hồi cần được lựa chọn bảo đảm ổn định và không làm thay đổi hiệu năng của chúng trong suốt thời hạn sử dụng do nhà sản xuất khuyến nghị. Tất cả các vật liệu tiếp xúc với môi trường phải có khả năng chống chịu với môi trường mà nó tiếp xúc.

Nếu sử dụng hợp kim đồng thì chi tiết đó phải được thử nghiệm theo 13.13.

10.3. Khả năng chịu nhiệt

Van cách ly chính và van chọn vùng phải được thử nghiệm nhiệt độ theo 13.8 và 13.9.

10.4. Khả năng chịu áp lực

Van cùng với thiết bị kích hoạt phải được thử nghiệm áp suất theo 13.4.

10.5. Đặc tính dòng chảy

Tiết diện dòng chảy tự do của van không được nhỏ hơn 95 % diện tích tính theo đường kính danh nghĩa của ống nạp.

Đặc tính dòng chảy của van phải được nhà sản xuất đưa ra, dưới dạng chiều dài ống tương đương, bằng đường kính danh nghĩa của ống nạp hoặc dưới dạng hệ số cản dòng chảy.

Các van phải được chế tạo sao cho khi sử dụng, không có chi tiết hoặc bất kỳ bộ phận nào của van bị tách ra và rơi vào đường ống xả.

10.6. Khả năng chống ăn mòn

Van cách ly chính và van chọn vùng phải được thử nghiệm ăn mòn theo 13.12.

10.7. Khả năng chống rung

Cụm van bao gồm các phụ kiện và thiết bị kích hoạt không được tự kích hoạt hoặc bị hư hỏng khi thử nghiệm theo 13.10.

10.8. Lực vận hành

Lực hiệu dụng của thiết bị kích hoạt trong điều kiện bất lợi nhất ít nhất phải gấp hai lần lực cần thiết để vận hành van.

Van phải được thử nghiệm theo 13.5.

11.1. Chất liệu

Đầu phun và các bộ phận bên trong phải được làm bằng kim loại hoặc vật liệu có tính chất tương đương.

Các vỏ bảo vệ đầu phun có thể được làm bằng vật liệu khác.

11.2. Khả năng chịu áp lực

Đầu phun phải được thử nghiệm áp suất theo 13.4.

11.3. Khả năng chịu nhiệt

Đầu phun phải được thử nghiệm nhiệt độ cao theo 13.9.2.

11.4. Khả năng chống ăn mòn

Các đầu phun phải được thử nghiệm theo 13.12 và nếu làm bằng hợp kim đồng thì phải tiến hành thử nghiệm thêm theo 13.13.

11.5. Đường kính lỗ đầu phun

Đường kính của mỗi lỗ đầu phun không được nhỏ hơn 7 mm.

11.6. Đầu nối

Các đầu phun phải có ren hoặc có mặt bích.

11.7. Vỏ đầu phun

Vỏ đầu phun phải được thử nghiệm theo 13.5.4. Phải thực hiện các biện pháp để đảm bảo rằng khi vỏ bọc bị bung ra thì không gây tổn hại hoặc hư hỏng gì.

11.8. Đặc điểm phun

11.8.1. Đầu phun theo thể tích

Nhà sản xuất phải nêu rõ: Lưu lượng, diện tích và thể tích tối đa bao phủ của một đầu phun dạng đơn khi lắp đặt trên tường (180°) cũng như tại vị trí trung tâm (360°). Nhà sản xuất phải cung cấp các tiêu chí sau:

a) Chiều cao lắp đặt tối thiểu được khuyến nghị;

b) Chiều cao lắp đặt tối đa được khuyến nghị.

Việc thử nghiệm đầu phun phải tuân theo hướng dẫn tại 13.16.

11.8.2. Đầu phun theo bề mặt

Nhà sản xuất phải nêu rõ lưu lượng và diện tích bao phủ tối đa tương ứng với chiều cao thẳng đứng và các góc nếu phù hợp cũng như khoảng cách tối thiểu để tránh rủi ro về chất lỏng bắn tung tóe.

Đầu phun phải được thử nghiệm theo 13.15.

12.1. Nhà sản xuất phải lập và cập nhật hồ sơ thể hiện: Cách lắp đặt, vận hành, kiểm tra định kỳ và bảo trì các chi tiết (bộ phận).

12.2. Hồ sơ phải được nộp cho cơ quan kiểm định và ít nhất phải bao gồm các nội dung sau:

a) Mô tả chung về bộ phận, bao gồm danh sách các đặc tính và tính năng

b) Thông số kỹ thuật gồm:

1) Áp suất làm việc tối thiểu và tối đa;

2) Lực vận hành tối thiểu và tối đa;

3) Áp suất nổ;

4) Nguồn điện;

5) Dải nhiệt độ;

6) Sự phù hợp để sử dụng trong các môi trường khác nhau;

7) Hướng dẫn lắp đặt.

c) Hướng dẫn bảo trì

12.3. Nhà sản xuất cũng phải lập, lưu trữ và nộp bản mô tả chi tiết về thiết kế tổng thể sau đây:

a) Các bộ phận chính và tính năng của chúng;

b) Danh sách chi tiết các bộ phận;

c) Bố cục;

d) Bản vẽ thiết kế.

Tài liệu này cũng phải bao gồm thông tin chi tiết về bất kỳ bộ phận nào được nhà sản xuất cung cấp.

12.4. Tất cả tài liệu hướng dẫn sử dụng của nhà sản xuất cho người sử dụng phải được cung cấp cùng với thiết bị.

Các bộ phận được lắp ráp theo hướng dẫn và khuyến nghị của nhà sản xuất. Trừ khi có yêu cầu khác đối với thử nghiệm cụ thể, thử nghiệm phải được thực hiện ở (25 ± 10) °C.

13.2. Mẫu và thứ tự thử nghiệm

Các bộ phận phải được thử nghiệm theo Bảng 2.

Bảng 2 - Phương pháp thử các bộ phận

|

STT |

Bộ phận |

Căn cứ thử nghiệm |

|

1 |

Thiết bị chứa bột |

EN 286-1 và 13.3 và 13.6 |

|

2 |

Thiết bị xả áp suất |

TCVN 7915-1 và TCVN 7915-2 |

|

3 |

Van cách ly chính và van chọn vùng |

13.1, 13.2 và Bảng 3 |

|

4 |

Bình chứa khí đẩy |

13.4 và 13.13; EN 1964-1, EN 1964-2, EN 1964-3 |

|

5 |

Van xả khí |

EN 12094-4 |

|

6 |

Đường ống phân phối của bình chứa khí đẩy |

13.4 |

|

7 |

Đầu nối mềm |

EN 12094-8 |

|

8 |

Van một chiều |

EN 12094-13 |

|

9 |

Bộ điều chỉnh áp suất |

13.1, 13.2 và Bảng 3 |

|

10 |

Van và thiết bị kích hoạt |

13.1, 13.2 và Bảng 3 |

|

11 |

Nút xả bằng tay từ xa |

13.5.1.5 |

|

12 |

Đầu phun |

13.4, 13.9.2, 13.11, 13.14, 13.15 |

Trình tự thử nghiệm phải được thực hiện theo Bảng 3.

Bảng 3 Thứ tự thử nghiệm các bộ phận

|

STT |

Phép thử |

Bộ phận |

Điều |

Số mẫu thử cần thiết để phục vụ thử nghiệm |

||

|

Tiết diện ngang của mẫu thử lớn nhất |

Tiết diện ngang của mẫu thử trung bình |

Tiết diện ngang của mẫu thử nhỏ nhất |

||||

|

1 |

Thử tính tương thích |

Tất cả các bộ phận |

13.3 |

1 |

1 |

1 |

|

2 |

Kiểm tra áp suất |

- Bộ điều chỉnh áp suất - Đường ống phân phối - Đầu phun |

13.4 |

2 |

2 |

2 |

|

3 |

Kiểm tra lực và tính năng vận hành |

Van và thiết bị kích hoạt |

13.5.1 |

8 |

5 |

5 |

|

Điều khiển từ xa bằng tay |

13.5.1.5 |

|||||

|

Van cách ly chính và van chọn vùng |

13.5.2 |

|||||

|

Bộ điều chỉnh áp suất a |

13.5.3 |

|||||

|

Vỏ bảo vệ đầu phun |

13.5.4 |

|||||

|

4 |

Kiểm tra thời gian đóng mở |

Van và thiết bị kích hoạt |

13.7 |

4 |

|

|

|

5 |

Thử nghiệm nhiệt độ thấp b |

Van và thiết bị kích hoạt |

13.8 |

5 |

3 |

3 |

|

6 |

Thử nghiệm nhiệt độ cao b |

Van và thiết bị kích hoạt |

13.9.1 |

6 |

4 |

4 |

|

Đầu phun |

13.9.2 |

|||||

|

7 |

Thử nghiệm khả năng chống rung |

- Van và thiết bị kích hoạt - Van cách ly chính và van chọn vùng - Bình chứa khí đẩy |

13.10 |

7 |

|

|

|

8 |

Thử nghiệm độ tin cậy |

Van và thiết bị kích hoạt |

13.11.1 |

9 |

|

|

|

Van cách ly chính và van chọn vùng |

13.11.2 |

9 |

|

|

||

|

9 |

Thử nghiệm ăn mòn phun muối |

- Van và thiết bị kích hoạt - Van cách ly chính và van chọn vùng - Đầu phun |

13.12 |

10 10 7 |

|

|

|

10 |

Thử nghiệm ăn mòn ứng suất |

Tất cả các bộ phận được làm bằng hợp kim đồng |

13.13 |

10 |

|

|

|

11 |

Kiểm tra độ bền |

- Bình đựng khí đẩy - Van cách ly chính và van chọn vùng |

13.14 |

12 |

|

|

|

12 |

Thử vận tốc tia |

Đầu phun |

13.15 |

8 |

|

|

|

13 |

Thử lưu lượng |

Đầu phun |

13.16 |

9 |

|

|

|

a Thử nghiệm lực vận hành không áp dụng cho bộ điều chỉnh áp suất b Sự cần thiết của các thử nghiệm này phụ thuộc vào việc thi công |

||||||

Phải thực hiện kiểm tra bằng mắt và đo lường để đánh giá xem các mẫu thử có khớp với mô tả trong tài liệu kỹ thuật hay không (bản vẽ, danh sách bộ phận, mô tả tính năng, hướng dẫn vận hành và lắp đặt) và các mẫu thử có tuân thủ tiêu chuẩn này hay không.

Kết nối van nạp mẫu thử với nguồn cung cấp áp suất thủy lực thích hợp và đóng mọi cổng khác (nếu có), nhưng phải có biện pháp thông khí.

Đảm bảo mẫu thử ở trạng thái mở; nếu mẫu thử có nhiều cổng, thực hiện thử nghiệm ở từng cổng.

Xả không khí vào hệ thống và tăng áp suất bên trong khoảng 2 bar/s cho đến khi đạt đến áp suất thử.

Đặt áp suất thủy tĩnh không nhỏ hơn 1,5 lần và không quá 1,55 lần áp suất làm việc tối đa trong khoảng thời gian  min.

min.

Khi kết thúc thời gian này, kiểm tra mẫu thử xem có rò rỉ không, sau đó giảm áp suất và kiểm tra sự biến dạng không hồi phục hoặc móp méo.

Trong trường hợp khi thử có đầu phun, cho phép không lắp kèm bộ chỉnh hướng.

13.5. Thử lực và tính năng vận hành

13.5.1. Thiết bị kích hoạt

13.5.1.1. Thiết bị kích hoạt dẫn động bằng điện từ

Đối với thiết bị kích hoạt dẫn động bằng điện từ, kết nối thiết bị kích hoạt với nguồn điện ở điện áp tối thiểu (85 %) và điện áp tối đa (115 %) được chỉ định. Ở mỗi điện áp, kích hoạt thiết bị kích hoạt, đo dòng điện và kiểm tra van 3 lần xem van có hoạt động bình thường không.

Kiểm tra bằng phương pháp thích hợp sao cho lực tối thiểu do thiết bị kích hoạt tạo ra không nhỏ hơn hai lần lực tối đa cần thiết để mở van.

13.5.1.2. Thiết bị kích hoạt dẫn động bằng khí nén

a) Kiểm tra vận hành:

Thực hiện 5 chu kỳ vận hành ở (20 ± 5) °C với áp suất làm việc tối thiểu, danh nghĩa và tối đa.

Thực hiện 5 chu kỳ vận hành ở nhiệt độ làm việc được chỉ định tối thiểu là 25 °C.

Kích hoạt thiết bị kích hoạt và kiểm tra hoạt động chính xác của van 3 lần ở mỗi áp suất.

Kết nối thiết bị kích hoạt dẫn động bằng khí nén với nguồn cung cấp áp suất được đặt ở mức 50 % áp suất tối thiểu được chỉ định. Kích hoạt thiết bị kích hoạt và kiểm tra van 3 lần xem van có hoạt động bình thường không.

b) Cung cấp năng lượng:

Lắp đặt nối tiếp số lượng tối đa các thiết bị kích hoạt dẫn động bằng khí nén được nhà sản xuất khuyến nghị. Sử dụng tổng chiều dài ống dài hơn 25 % ± 10 mm so với chiều dài tối đa do nhà sản xuất khuyến nghị và lắp đồng hồ đo áp suất vào một đầu, đầu còn lại để nối với bình chứa nguồn cung cấp năng lượng có van mở nhanh.

Bảo quản bình chứa nguồn năng lượng, không phân biệt bình chứa khí kích hoạt hay bình chứa chất chữa cháy trong (24  ) giờ ở nhiệt độ bảo quản thấp nhất được khuyến nghị. Kết nối bình chứa nguồn cung cấp và đường ống. Mở van mở nhanh và ghi lại giá trị đo được của đồng hồ đo áp suất. Kiểm tra xem các bình khí nén đã được xả hết chưa.

) giờ ở nhiệt độ bảo quản thấp nhất được khuyến nghị. Kết nối bình chứa nguồn cung cấp và đường ống. Mở van mở nhanh và ghi lại giá trị đo được của đồng hồ đo áp suất. Kiểm tra xem các bình khí nén đã được xả hết chưa.

13.5.1.3. Thiết bị kích hoạt dẫn động cơ học

Đối với các thiết bị kích hoạt hoạt động bằng nguyên lý trọng lực, kết nối bộ phận với trọng lượng được chỉ định và khoảng cách thả rơi đến thiết bị thử nghiệm phù hợp.

Kích hoạt thiết bị kích hoạt và kiểm tra van 3 lần xem van có hoạt động bình thường không.

Giảm trọng lượng rơi xuống 50 % trọng lượng rơi được chỉ định. Kích hoạt thiết bị kích hoạt và kiểm tra van 3 lần xem van có hoạt động bình thường không.

13.5.1.4. Thiết bị kích hoạt dẫn động dạng nổ

Đặt 5 thiết bị kích hoạt dẫn động dạng nổ vào lò ở nhiệt độ làm việc tối đa cộng thêm (20 ± 2) °C trong (90 ± 2) ngày.

Đối với các bộ phận của thiết bị kích hoạt dẫn động dạng nổ, kết nối thiết bị kích hoạt với nguồn điện phù hợp để tạo ra tín hiệu cần thiết ở dòng điện cháy thấp nhất. Kích hoạt thiết bị kích hoạt và kiểm tra hoạt động bình thường của van 10 lần. Sử dụng phương tiện thích hợp, xác minh rằng lực tối thiểu do thiết bị kích hoạt cung cấp ít nhất gấp 3 lần lực tối đa cần thiết để mở van.

13.5.1.5. Nút xả bằng tay từ xa

Đối với các bộ phận có cơ chế xả từ xa bằng tay, sử dụng thiết bị đo thích hợp để đo lực và chuyển động của tay cầm ở trung tâm vùng được chỉ định.

13.5.2. Van cách ly chính và van chọn vùng

Kết nối van và thiết bị kích hoạt với giàn thử nghiệm được điều áp bằng nitơ hoặc không khí để mô phỏng các trường hợp khắc nghiệt nhất.

Nối một máy đo lực sao cho tâm của lực tác dụng ở giữa không gian được chỉ định. Vận hành van và ghi lại lực lớn nhất đo được, cũng như độ dịch chuyển của điểm tác dụng lực để van được kích hoạt.

Nhà sản xuất phải cung cấp các giá trị về lực vận hành tối đa trong các điều kiện khắc nghiệt nhất, cũng như điểm mà tại đó lực được truyền tới.

Chu kỳ sau đây phải được lặp lại 5 lần:

a) Sử dụng CO2, không khí hoặc nitơ, tác dụng áp suất (20 ± 3) bar cho cửa vào của cụm van. Đầu ra phải được nối với một đường ống có chiều dài (0,5 ± 0,1) m đường kính danh nghĩa của van và đầu phun.

b) Sử dụng thiết bị kích hoạt thích hợp để mở van. Kiểm tra xem mẫu có hoạt động bình thường không.

c) Sau (10 ± 5) giây, giảm áp suất xuống dưới 5 bar và đóng kín mẫu bằng tay.

Áp suất tác dụng vào van không được giảm xuống dưới 15 bar.

Ghi chú: Vào cuối mỗi chu kỳ, có thể thay thế các bộ phận bị hỏng trên van hoặc thiết bị kích hoạt nếu những bộ phận đó được thiết kế để bị phá hủy khi van hoặc thiết bị kích hoạt hoạt động bình thường.

13.5.3. Bộ điều chỉnh áp suất

a) Hiệu chỉnh bộ điều chỉnh áp suất theo đúng hướng dẫn và thiết kế của nhà sản xuất

- Áp suất đầu vào;

- Áp suất đầu ra.

b) Kiểm tra áp suất đã hiệu chỉnh bằng cách thực hiện kiểm tra dòng chảy bằng khí nén.

c) Sau khi thực hiện quy trình thử theo Bảng 3, kiểm tra thiết bị đã được hiệu chuẩn

- Áp suất đầu vào;

- Áp suất đầu ra.

13.5.4. Vỏ bảo vệ đầu phun

Đầu phun có vỏ bảo vệ phải được lắp đặt trên đường ống có trang bị đồng hồ đo áp suất.

Kiểm tra xem vỏ bảo vệ đã được lắp đặt đúng cách chưa. Áp dụng mức tăng áp suất khí từ 0,1 bar/s lên đến 1 bar. Vỏ phải bong ra ở mức tối đa 1 bar.

13.6. Xác định lượng bột chữa cháy còn lại trong bình chứa sau khi xả

GHI CHÚ: Phép thử này liên quan đến các yêu cầu ở 5.5.5

Thiết bị chứa bột được trang bị van xả và ống dẫn bột. Thiết bị chứa bột phải được lắp đặt trên thiết bị thử nghiệm do nhà sản xuất khuyến nghị. Dòng chảy ra khỏi van không được giảm đi.

Mở van ở vị trí mở hoàn toàn để xả bột chữa cháy ra ngoài; sau đó đo khối lượng bột chữa cháy còn lại trong bình. Độ chính xác của phép đo lúc trước khi xả và sau khi xả phải như nhau và nằm trong khoảng ± 0,1 kg.

Thử nghiệm phải được thực hiện:

a) Thử nghiệm phun thực tế đối với bột; hoặc

b) Thử nghiệm dòng nước, trong đó thiết bị chứa bột phải được nạp nước đến 50 % dung tích bình chứa và được nén bằng nitơ đến 25 bar.

Khi thử nghiệm theo 13.5.1, van có bộ dẫn động phải có thời gian đóng và mở ít nhất là 1 giây và không quá 3 giây.

13.8. Thử nghiệm thiết bị kích hoạt và van ở nhiệt độ thấp

Bộ phận thử nghiệm phải được làm nguội đến (-20  ) °C hoặc nhiệt độ sử dụng thấp nhất được nhà sản xuất khuyến nghị với cùng dung sai, chọn giá trị thấp hơn.

) °C hoặc nhiệt độ sử dụng thấp nhất được nhà sản xuất khuyến nghị với cùng dung sai, chọn giá trị thấp hơn.

Thực hiện 10 lần chu trình thử, mỗi chu trình thử trong 10 min như sau:

a) Tác dụng áp suất (20 ± 3) bar vào cổng nạp của cụm van bằng CO2, không khí hoặc nitơ. Đầu ra phải được nối với một đường ống có chiều dài (0,5 ± 0,1) m đường kính danh nghĩa của van và với một đầu phun.

b) Sử dụng thiết bị kích hoạt thích hợp để vận hành van. Đóng nguồn áp suất nạp và giảm áp suất xuống dưới 5 bar.

Áp suất làm việc của van không được giảm xuống dưới 5 bar trong mỗi chu kỳ thử.

13.9.1. Thiết bị kích hoạt và van

Làm nóng bộ phận thử nghiệm đến (50  ) °C hoặc nhiệt độ sử dụng cao nhất do nhà sản xuất đề xuất trong cùng dung sai, chọn giá trị lớn hơn.

) °C hoặc nhiệt độ sử dụng cao nhất do nhà sản xuất đề xuất trong cùng dung sai, chọn giá trị lớn hơn.

Thực hiện 10 lần chu trình thử, mỗi chu trình thử trong 10 min như sau:

a) Tác dụng áp suất (20 ± 3) bar vào cổng nạp của cụm van bằng CO2, không khí hoặc nitơ. Đầu ra phải được nối với một đường ống có chiều dài (0,5 ± 0,1) m đường kính danh nghĩa của van và với một đầu phun.

b) Vận hành van bằng thiết bị kích hoạt thích hợp. Đóng nguồn áp suất nạp và giảm áp suất về giá trị 5 bar.

Áp suất làm việc của van không được giảm xuống dưới 5 bar trong mỗi chu kỳ thử.

13.9.2. Đầu phun

Một đầu phun được nối với bình thử nghiệm. Đầu phun được gắn vào nguồn áp suất và chịu nhiệt độ (600 ± 30) °C trong (10  ) min. Sau đó, môi trường thử nghiệm dạng khí (ví dụ: CO2, nitơ hoặc không khí) phải chảy với áp suất (60 ± 3) bar qua thân đầu phun được làm nóng trong ít nhất 10 giây. Áp suất phải được đo ở khoảng cách (1 ± 0,1) m tính từ miệng đầu phun.

) min. Sau đó, môi trường thử nghiệm dạng khí (ví dụ: CO2, nitơ hoặc không khí) phải chảy với áp suất (60 ± 3) bar qua thân đầu phun được làm nóng trong ít nhất 10 giây. Áp suất phải được đo ở khoảng cách (1 ± 0,1) m tính từ miệng đầu phun.

Sau khi thử nghiệm các đầu phun, đường kính của các lỗ phải tuân theo dung sai do nhà sản xuất quy định.

13.10. Thử nghiệm khả năng chống rung

Thử nghiệm khả năng chống rung phải được thực hiện trên tất cả các bộ phận và bộ lắp ráp, ngoại trừ thiết bị chứa bột và đường ống.

Đối với phép thử khả năng chống rung, bình chứa khí đẩy phải rỗng.

Mẫu được gắn vào bàn rung bằng chi tiết cố định của nhà sản xuất.

Thiết bị thử nghiệm và quy trình phải như mô tả trong TCVN 7699-2-6, Thông số thử nghiệm:

- Biên độ tần số: 10 Hz đến 150 Hz

- Biên độ gia tốc: 10 Hz đến 50 Hz: 1,0 gn

- Biên độ gia tốc: 50 Hz đến 150 Hz: 3,0 gn

- Tốc độ quét: Được điều chỉnh 1 quãng tám trong 30 min (quãng tám là khoảng cách giữa hai tần số có tỷ lệ gấp đôi hoặc gấp nửa nhau)

- Số chu kỳ quét: 0,5 chu kỳ mỗi trục

- Số trục: 3 trục vuông góc nhau

Mẫu không được tự kích hoạt trong khi thử nghiệm. Không được xảy ra tình trạng hư hỏng hoặc bong tróc các bộ phận.

13.11.1. Van và thiết bị kích hoạt

Chu trình thử phải được lặp lại 100 lần theo 13.5.1 nhưng không theo dõi thời gian đóng/mở.

13.11.2. Van cách ly chính và van chọn vùng

Chu trình thử phải được lặp lại 100 lần theo 13.5.2 nhưng không theo dõi thời gian đóng/mở.

13.12. Thử ăn mòn - Phép thử phun muối

Mẫu sẽ được phun muối trong buồng thử nghiệm sương mù muối. Đầu vào của van, hoặc nếu thích hợp, ống dẫn bột và đầu vào của thiết bị kích hoạt vận hành bằng khí nén phải được bịt kín. Ở đầu ra phải lắp một đoạn uốn hở để tránh phun muối ảnh hưởng trực tiếp vào bên trong van.

Các thành phần và đặc tính thiết yếu của thuốc thử cũng như thiết lập thử nghiệm bao gồm:

- Dung dịch gồm NaCl, nước cất

- Độ pH: 6,5 đến 7,5

- Nồng độ dung dịch: (5 ± 1) %

- Áp suất phun: 0,6 bar đến 1,5 bar

- Lượng phun: 1 ml.h1 đến 2 ml.h-1 trên diện tích 80 cm2

- Nhiệt độ trong buồng thử: (35  ) °C

) °C

- Vị trí của mẫu: 15° so với trục thẳng đứng

- Thời gian phun: (240 ± 2) h

- Thời gian khô: (168 ± 5) h ở độ ẩm tối đa 70 %.

13.13. Thử nghiệm ăn mòn ứng suất

Sử dụng một bình chứa thích hợp, có dung tích như quy định và được lắp đặt lỗ thông hơi bằng ống mao dẫn. Khối lượng riêng của dung dịch amoniac trong nước phải là 0,94 kg.l-1 ± 2 %. Đối với mỗi lít dung tích bình chứa, thêm (10 ± 0,5) ml dung dịch vào bình chứa.

Để kiểm tra mẫu, hãy tẩy dầu mỡ và cho mẫu vào môi trường ẩm ướt có amoniac và không khí ở nhiệt độ (34 ± 2) °C trong (10  ) ngày. Các mẫu được đặt ở vị trí cao hơn mức chất lỏng (40 ± 5) mm.

) ngày. Các mẫu được đặt ở vị trí cao hơn mức chất lỏng (40 ± 5) mm.

Sau khi thử nghiệm, mẫu được làm sạch, sấy khô và được kiểm tra trực quan cẩn thận. Để thấy rõ ràng các vết nứt, phải sử dụng phép thử thẩm thấu chất lỏng.

13.14. Thử nghiệm độ bền của bộ điều chỉnh áp suất, van cách ly chính và van chọn vùng

Trước khi thử, loại bỏ mọi bộ phận bên trong có thể cản trở việc tác dụng áp suất lên bất kỳ bộ phận nào của van. Kiểm tra các van đa cổng ở mỗi chế độ để đảm bảo toàn bộ thân van đã được kiểm tra.

Kết nối đầu vào của van với nguồn cung cấp áp suất thủy lực thích hợp và đóng tất cả các cổng khác bao gồm cả cổng giảm áp, nhưng phải có biện pháp thoát khí.

Thông hơi hệ thống và tạo áp suất với tốc độ tăng khoảng (2 ± 1) bar/s để đạt được áp suất thủy tĩnh không nhỏ hơn 3 lần và không lớn hơn 3,05 lần áp suất vận hành tối đa trong thời gian (5  ) min.

) min.

Khi kết thúc giai đoạn này, giải phóng áp suất và kiểm tra biến dạng vĩnh viễn, móp méo hoặc hư hỏng.

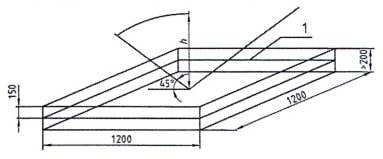

Đầu phun theo bề mặt phải được lắp phía trên một bể chứa nước không đầy, như chỉ ra trên Hình 1 ở khoảng cách (h) do nhà sản xuất quy định. Áp suất ban đầu trong bình chứa áp suất cao phải lớn hơn (120 ± 5) bar. Áp suất tại đầu phun phải là (16 ± 1) bar. Đầu phun không được bắn nước ra khỏi khay thử khi hướng vào mặt nước một góc 90° và 45° so với bề mặt chất lỏng.

CHÚ DẪN:

1: Mực nước

h: Chiều cao trên mực nước

Kích thước: Tính bằng mm

Hình 1. Khay thử nghiệm để kiểm tra vùng bao phủ của các đầu phun xả bề mặt

13.16. Thử nghiệm tốc độ dòng chảy

Việc kiểm tra phải được thực hiện để xác định xem các mẫu thử có tuân thủ tốc độ dòng chảy đúng như nhà sản xuất đưa ra hay không. Sai lệch không được vượt quá ±10 %.

14.1. Yêu cầu chung

Tất cả các bộ phận phải được ghi nhãn như sau:

a) Tên nhà sản xuất hoặc nhãn hiệu nhận biết;

b) Mã bộ phận hoặc mã nhận dạng;

c) Số hiệu của tiêu chuẩn.

14.2. Thiết bị chứa bột

Thiết bị chứa bột phải được ghi nhãn theo EN 286-1.

14.3. Bình chứa khí đẩy và bình chứa khí kích hoạt

Bình chứa khí đẩy và bình chứa khí kích hoạt phải được ghi nhãn như sau:

a) Các nội dung quy định tại 14.1;

b) Chỉ báo khí;

c) Áp suất làm việc tối đa, tính bằng bar;

d) Khối lượng tịnh và tổng khối lượng của CO2, tính bằng kilôgam;

e) Áp suất nạp, tính bằng bar;

f) Loại và số hiệu hoặc số lô của bình và năm sản xuất;

g) Dòng chữ "Không dùng ống" trong trường hợp sử dụng CO2.

14.4. Thiết bị kích hoạt

Thiết bị kích hoạt phải được ghi nhãn như sau:

a) Các nội dung quy định tại 14.1;

b) Ký hiệu kiểu thiết bị kích hoạt (model);

c) Số sê-ri hoặc số lô;

d) Điện áp, loại dòng điện;

e) Áp suất làm việc đối với thiết bị kích hoạt dẫn động bằng khí nén;

f) Ngày sản xuất đối với thiết bị kích hoạt dẫn động dạng nổ.

14.5. Van xả khí và van bình chứa

Van xả khí và van bình chứa phải được ghi nhãn như sau:

a) Đường kính danh nghĩa hoặc ký hiệu kiểu máy;

b) Áp suất làm việc;

c) Số sê-ri hoặc số lô;

d) Vị trí lắp đặt đầu vào của ống dẫn bột trong trường hợp ống dẫn bột cố định bị cong.

14.6. Van cách ly chính và van chọn vùng

Van cách ly chính và van chọn vùng phải được ghi nhãn như sau:

a) Các nội dung quy định tại 14.1;

b) Hướng dòng chảy;

c) Áp suất làm việc tối đa;

d) Đường kính danh nghĩa;

e) Vị trí lắp đặt, nếu bộ phận không được thiết kế dành cho tất cả các vị trí lắp đặt.

14.7. Đầu phun

Các đầu phun phải được ghi nhãn như sau:

a) Các ký hiệu quy định tại 14.1;

b) Kích thước đầu phun (đường kính, tiết diện vuông hoặc theo mã số).

THƯ MỤC TÀI LIỆU THAM KHẢO

[1] TCVN 8282:2009 Thử không phá hủy - Thuật ngữ;

[2] TCVN 8366:2010 Bình chịu áp lực - Yêu cầu về thiết kế và chế tạo;

[3] TCVN 7701-1:2011 Ren ống cho mối nối kín áp được chế tạo bằng ren - Phần 1: Kích thước, dung sai và ký hiệu;

[4] EVS-EN 12416-1:2001 with Amendment 2:2007, Fixed firefighting systems - Powder systems - Part 1: Requirements and test methods for components (Phòng cháy chữa cháy - Hệ thống chữa cháy bằng bột - Phần 1: Yêu cầu kỹ thuật và Phương pháp thử đối với từng bộ phận);

[5] ISO 3864-1, Graphical symbols - Safety colours and safety signs - Part 1: Design principles for safety signs in workplaces and public areas (Ký hiệu bằng hình vẽ - Màu sắc an toàn và biển báo an toàn - Phần 1: Nguyên tắc thiết kế đối với biển báo an toàn ở nơi làm việc và nơi công cộng).

MỤC LỤC

Lời nói đầu

1. Phạm vi áp dụng

2. Tài liệu viện dẫn

3. Thuật ngữ và định nghĩa

4. Yêu cầu chung đối với các bộ phận

5. Thiết bị chứa bột

6. Cụm bình chứa khí đẩy

7. Đồng hồ đo áp suất

8. Bộ điều chỉnh áp suất

9. Thiết bị kích hoạt

10. Van cách ly chính và van chọn vùng

11. Đầu phun

12. Hồ sơ của các bộ phận

13. Phương pháp thử

14. Ghi nhãn