TCVN 7301-2:2008 (ISO/TR 14121-2 : 2007) về An toàn máy - Đánh giá rủi ro - Phần 2: Hướng dẫn thực hành và ví dụ về các phương pháp (VN-EN)

TIÊU CHUẨN QUỐC GIA

TCVN 7301-2:2008

ISO/TR 14121-2:2007

AN TOÀN MÁY – ĐÁNH GIÁ RỦI RO – PHẦN 2: HƯỚNG DẪN THỰC HÀNH VÀ VÍ DỤ VỀ CÁC PHƯƠNG PHÁP

Safety of machinery – Risk assessment - Part 2: Practical guidance and examples of methods

Lời nói đầu

TCVN 7301-2 : 2008 và TCVN 7301-1 : 2008 thay thế TCVN 7301 : 2003.

TCVN 7301-2 : 2008 hoàn toàn tương đương với ISO/TR 14121-2 : 2007.

TCVN 7301-2 : 2008 do Ban kỹ thuật tiêu chuẩn quốc gia TCVN/TC199 An toàn máy biên soạn, Tổng cục tiêu chuẩn Đo lường chất lượng đề nghị, Bộ Khoa học và Công nghệ công bố.

Bộ TCVN 7301 (ISO 14121) An toàn máy – Đánh giá rủi ro, gồm các phần sau:

- TCVN 7301-1 : 2008 (ISO 14121-1 : 2007), Phần 1: Nguyên tắc.

- TCVN 7301-2 : 2008 (ISO/TR 14121-2 : 2007), Phần 2: Hướng dẫn thực hành và ví dụ về các phương pháp.

AN TOÀN MÁY – ĐÁNH GIÁ RỦI RO – PHẦN 2: HƯỚNG DẪN THỰC HÀNH VÀ VÍ DỤ VỀ CÁC PHƯƠNG PHÁP

Safety of machinery – Risk assessment - Part 2: Practical guidance and examples of methods

Tiêu chuẩn này đưa ra hướng dẫn thực hành cho việc tiến hành đánh giá rủi ro đối với máy theo TCVN 7301-1 : 2008 và mô tả các phương pháp và các công cụ khác nhau cho mỗi bước trong quy trình đánh giá.

Tiêu chuẩn này cũng cung cấp hướng dẫn thực hành cho việc giảm rủi ro (phù hợp với TCVN 7383) đối với máy, đưa ra hướng dẫn bổ sung cho việc lựa chọn các biện pháp bảo vệ thích hợp để đạt được sự an toàn.

Những người sử dụng tiêu chuẩn này là những người phải có sự hợp nhất về an toàn trong thiết kế, lắp đặt hoặc cải tiến máy (ví dụ, các kỹ sư thiết kế, kỹ thuật viên, chuyên gia về an toàn).

Các tài liệu viện dẫn sau là rất cần thiết cho việc áp dụng tiêu chuẩn. Đối với các tài liệu viện dẫn ghi năm công bố thì áp dụng bản được nêu. Đối với các tài liệu viện dẫn không ghi năm công bố thì áp dụng phiên bản mới nhất, bao gồm cả các sửa đổi.

TCVN 7301-1 : 2008 (ISO 14121-1 : 2007), An toàn máy – Đánh máy rủi ro – Phần 1: Nguyên tắc.

Tiêu chuẩn này áp dụng các thuật ngữ và định nghĩa trong TCVN 7301-1 và thuật ngữ định nghĩa sau:

3.1. Nhà cung cấp (supplier)

Nguời (ví dụ, người thiết kế, nhà sản xuất, người ký kết hợp đồng, người lắp đặt, người hợp nhất) cung cấp thiết bị hoặc các dịch vụ gắn liền với hệ thống sản xuất hợp nhất hoặc một phần của hệ thống sản xuất hợp nhất hoặc các máy.

CHÚ THÍCH 1: Người sử dụng cũng có thể hoạt động với vai trò là nhà cung cấp cho chính họ.

CHÚ THÍCH 2: Được sửa lại từ định nghĩa 3.2.4, ISO 11161 : 2007.

4.1. Yêu cầu chung

Mục tiêu, phạm vi và thời hạn cuối cùng đối với bất kỳ sự đánh giá rủi ro nào cũng nên được xác định ngay từ lúc ban đầu.

CHÚ THÍCH: Xem hướng dẫn sử dụng đánh giá rủi ro.

4.2. Sử dụng phương pháp đánh giá rủi ro theo nhóm

4.2.1. Yêu cầu chung

Đánh giá rủi ro thường kỹ lưỡng và có hiệu quả hơn khi được thực hiện theo nhóm đánh giá. Số lượng người của một nhóm thay đổi theo:

a) phương pháp đánh giá rủi ro được lựa chọn;

b) độ phức tạp của máy;

c) quá trình trong đó máy được sử dụng.

Nhóm nên phối hợp sự hiểu biết về các ngành khoa học khác nhau, sự đa dạng về kinh nghiệm và chuyên môn. Tuy nhiên một nhóm quá đông người có thể dẫn đến khó khăn trong việc duy trì sự tập trung hoặc đạt tới sự nhất trí. Cấu trúc của nhóm có thể thay đổi trong quy trình đánh giá rủi ro phù hợp chuyên môn được yêu cầu đối với một vấn đề riêng. Người lãnh đạo nhóm nên nhận biết mối nguy hiểm theo sự tận tụy đối với đề án vì thành công của sự đánh giá rủi ro phụ thuộc vào kỹ năng của người lãnh đạo nhóm.

Tuy nhiên, trong thực tế không phải lúc nào cũng thành lập một nhóm để đánh giá rủi ro và không cần thiết phải thành lập nhóm đánh giá đối với máy có các mối nguy hiểm đã được hiểu rõ và rủi ro không cao.

CHÚ THÍCH: Độ tin cậy đối với các kết quả đánh giá rủi ro có thể tăng lên bởi sự tư vấn của những người khác có kiến thức và chuyên môn như đã nêu trong 4.2.2 và những người có năng lực khác khi xem xét lại việc đánh giá rủi ro.

4.2.2. Cấu trúc và vai trò của các thành viên của nhóm

Nhóm đánh giá rủi ro phải có một người lãnh đạo. Người lãnh đạo nhóm phải hoàn toàn chịu trách nhiệm trong việc bảo đảm cho tất cả các công việc liên quan đến lập kế hoạch, thực hiện và lập tài liệu [theo Điều 9, TCVN 7301-1 : 2008] đánh giá rủi ro và các kết quả/ kiến nghị được báo cáo cho những người thích hợp.

Các thành viên của nhóm phải được lựa chọn phù hợp kỹ năng và chuyên môn được yêu cầu cho việc đánh giá rủi ro. Nhóm nên bao gồm những người:

a) có thể trả lời các câu hỏi thuộc lĩnh vực kỹ thuật về thiết kế và các chức năng của máy;

b) có kinh nghiệm thực tế về vận hành máy, lắp ráp, bảo dưỡng, phục vụ máy, v.v…;

c) có hiểu biết về lịch sử tai nạn của kiểu máy này;

d) có hiểu biết tốt về các quy định, tiêu chuẩn có liên quan và đặc biệt là TCVN 7383 và bất cứ vấn đề về an toàn riêng gắn liền với máy, và

e) hiểu biết các yếu tố về con người (xem 7.3.4, TCVN 7301-1 : 2008).

4.2.3. Lựa chọn các phương pháp và công cụ

Tiêu chuẩn này được dùng để đánh giá rủi ro trên các máy khác nhau dưới dạng các tổn hại phức tạp và tiềm tàng. Cũng có nhiều phương pháp và công cụ khác nhau để tiến hành đánh giá rủi ro (xem Phụ lục A). Khi lựa chọn một phương pháp hoặc công cụ để thực hiện việc đánh giá, nên quan tâm đến máy, tính chất có thể có của các mối nguy hiểm và mục đích của đánh giá rủi ro. Cũng nên quan tâm đến kỹ năng, kinh nghiệm và sự ưa thích của nhóm đối với phương pháp riêng. Điều 5 cung cấp thông tin bổ sung về chuẩn cứ cho việc lựa chọn các phương pháp và công cụ thích hợp cho mỗi bước của quy trình đánh giá rủi ro.

4.2.4. Nguồn thông tin cho đánh giá rủi ro

Thông tin yêu cầu cho đánh giá rủi ro được liệt kê trong 4.2, TCVN 7301-1 : 2008. Thông tin này có các dạng khác nhau, bao gồm các bản vẽ kỹ thuật, sơ đồ, ảnh, đoạn phim video, thông tin cho sử dụng (bao gồm các quy trình bảo dưỡng và vận hành tiêu chuẩn). Tham khảo máy tương tự hoặc là một bản thiết kế mẫu, nếu có sẵn thường là hữu ích.

5.1. Yêu cầu chung

Các điều sau giải thích sự liên quan đến thiết kế như thế nào của mỗi bước trong quy trình đánh giá rủi ro như đã nêu trong Hình 1, TCVN 7301-1 : 2008.

5.2. Xác định giới hạn của máy

CHÚ THÍCH: Xem Điều 5, TCVN 7301-1 : 2008.

5.2.1. Yêu cầu chung

Mục tiêu của bước này để mô tả rõ các khả năng vận hành của máy, việc sử dụng máy đúng dự định, sử dụng sai quy cách hợp lý thấy trước và loại môi trường trong đó máy có thể được sử dụng và bảo dưỡng.

Mục tiêu này đạt được bằng việc kiểm tra các chức năng của máy và các công việc gắn liền với cách sử dụng máy.

5.2.2. Chức năng của máy

Có thể mô tả máy dưới dạng các bộ phận rõ ràng, các cơ cấu hoặc các chức năng, dựa trên kết cấu và vận hành của máy như:

- cung cấp năng lượng;

- điều khiển;

- chuyển động tiến;

- gia công xử lý;

- chuyển động/di chuyển;

- nâng;

- khung máy hoặc satxi có độ ổn định/tính cơ động;

- các thiết bị phụ, (đồ gá, phụ tùng).

Khi các biện pháp bảo vệ được đưa vào thiết kế, thì các chức năng và sự tương tác của chúng với các chức năng khác của máy cần được mô tả.

Sự đánh giá rủi ro nên bao gồm sự xem xét qua mỗi bộ phận chức năng, bảo đảm cho mỗi chế độ vận hành và tất cả các giai đoạn sử dụng được quan tâm một cách thích đáng, bao gồm tương tác giữa người và máy có liên quan đến các chức năng đã biết hoặc các bộ phận chức năng.

5.2.3. Sử dụng máy

Bằng cách xem xét đến tất cả những người mà tương tác với máy trong một môi trường đã cho (ví dụ, nhà máy, trong gia đình), việc sử dụng máy có thể được mô tả dưới dạng các công việc gắn liền với sử dụng máy đúng dự định và sử dụng máy sai quy cách hợp lý thấy trước.

CHÚ THÍCH: Xem Bảng A.3, TCVN 7301-1 : 2008 về danh sách các công việc điển hình/chung của máy.

Người thiết kế, người sử dụng và người hợp nhất máy nên liên lạc với nhau khi có thể để bảo đảm rằng tất cả các công việc sử dụng máy, bao gồm cả sử dụng sai quy cách hợp lý thấy trước được nhận biết. Do đó việc phân tích các công việc và tình trạng làm việc nên đòi hỏi phải có nhân viên vận hành và bảo dưỡng. Cũng nên quan tâm đến các yêu cầu sau:

a) thông tin cho sử dụng được cung cấp cùng với máy;

b) cách dễ nhất hoặc nhanh nhất để thực hiện công việc có thể khác với các công việc quy định trong các hướng dẫn sử dụng, các thủ tục và lời chỉ dẫn;

c) tập tính phản xạ của người khi đối mặt với sự trục trặc, sự cố hoặc hư hỏng trong quá trình sử dụng máy;

d) sai sót của con người.

5.3. Nhận biết mối nguy hiểm

CHÚ THÍCH: Xem Điều 6, TCVN 7301-1 : 2008.

5.3.1. Yêu cầu chung

Mục tiêu của nhận biết mối nguy hiểm là lập ra danh sách các mối nguy hiểm, các tình trạng nguy hiểm và sự kiện nguy hiểm cho phép mô tả viễn cảnh tai nạn có thể xảy ra dưới dạng một tình trạng nguy hiểm có thể dẫn đến tổn hại khi nào và như thế nào. Xuất phát điểm có ích cho nhận biết các mối nguy hiểm có liên quan là Phụ lục A, TCVN 7301-1 : 2008, và có thể được sử dụng như một danh mục kiểm tra chung. Các nguồn khác để nhận biết mối nguy hiểm có thể dựa trên cơ sở thông tin được chỉ dẫn trong 4.2, TCVN 7301-1 : 2008.

CHÚ THÍCH 1: A.2 đưa ra sự nhận biết mối nguy hiểm làm ví dụ khi sử dụng các biểu mẫu.

Có thể có ích đối với cả sự nhận biết mối nguy hiểm và dự tính trước các biện pháp bảo vệ khi viện dẫn các tiêu chuẩn có liên quan đến mối nguy hiểm riêng hoặc kiểu máy riêng.

CHÚ THÍCH 2: Ví dụ một tiêu chuẩn liên quan đến mối nguy hiểm riêng là IEC 60204-1, tiêu chuẩn này xử lý các mối nguy hiểm điện.

CHÚ THÍCH 3: Ví dụ tiêu chuẩn riêng về máy là ISO 10218, có liên quan đến an toàn của rô bốt ISO 11111, liên quan đến máy dệt, và ISO 3691 liên quan đến xe tải công nghiệp.

Nhận biết mối nguy hiểm là bước quan trọng nhất trong bất cứ sự đánh giá rủi ro nào. Chỉ khi nào một mối nguy hiểm được nhận biết thì mới có thể có hành động để giảm rủi ro gắn liền với nó, xem Điều 6. Các mối nguy hiểm không được nhận biết có thể dẫn đến tổn hại. Do đó, điều hết sức quan trọng để bảo đảm rằng sự nhận biết mối nguy hiểm là có tính hệ thống và toàn diện khi tính đến các khía cạnh có liên quan được mô tả trong 7.3, TCVN 7301-1 : 2008.

5.3.2. Các phương pháp nhận biết mối nguy hiểm

Các phương pháp hoặc công cụ có hiệu quả nhất là các phương pháp hoặc công cụ có cấu trúc để đảm bảo tất cả các giai đoạn trong chu kỳ tuổi thọ của máy, tất cả các chế độ vận hành, tất cả các chức năng và tất cả các công việc gắn liền với máy được kiểm tra xem xét kỹ lưỡng.

Có thể dùng các phương pháp khác nhau cho sự nhận biết mối nguy hiểm có cấu trúc. Thông thường, theo một trong hai phương pháp được mô tả dưới đây (xem Hình 1):

Hình 1 – Các phương pháp từ trên xuống và từ dưới lên

Phương pháp từ trên xuống là phương pháp lấy điểm bắt đầu của nó như một danh mục kiểm tra các hậu quả tiềm tàng [ví dụ, cắt, nghiền nát, mất khả năng nghe – xem các hậu quả tiềm tàng trong Bảng A.1 và Bảng A.2, TCVN 7301-1 : 2008 và xác lập xem có thể gây ra tổn hại như thế nào (làm trở lại sự kiện nguy hiểm đến tình trạng nguy hiểm và sau đó là bản thân mối nguy hiểm). Mỗi khoản mục trong danh mục kiểm tra được áp dụng cho mỗi giai đoạn sử dụng máy và mỗi bộ phận/chức năng và/hoặc công việc. Một trong các điều bất lợi của phương pháp từ trên xuống là sự tin cậy của nhóm đánh giá đối với danh mục kiểm tra và danh mục này có thể không đầy đủ. Một nhóm đánh giá thiếu kinh nghiệm sẽ không đánh giá được vấn đề này một cách thích hợp. Do đó, không nên giải thích danh mục kiểm tra như là một danh mục toàn diện và nên khuyến khích sự suy nghĩ sáng tạo vượt ra ngoài danh mục.

Phương pháp từ dưới lên bắt đầu bằng việc xem xét tất cả các mối nguy hiểm và quan tâm đến tất cả các cách thức có thể có mà một cái gì đó có thể bị hư hỏng trong một tình trạng nguy hiểm xác định (ví dụ, hư hỏng của bộ phận, sai sót của con người, sự trục trặc hoặc hoạt động bất ngờ của máy) và sự hư hỏng này có thể dẫn đến tổn hại như thế nào. Xem các Bảng A.1 và A.2, TCVN 7301-1 : 2008. Phương pháp từ dưới lên có thể toàn diện và tỉ mỉ hơn phương pháp từ trên xuống nhưng cũng có thể rất mất thời gian.

5.3.3. Ghi thông tin

Nên ghi lại sự nhận biết mối nguy hiểm khi nó đang tiến triển. Bất cứ hệ thống nào để ghi thông tin nên được tổ chức sao cho các nội dung sau đây được mô tả rõ ràng:

a) mối nguy hiểm và vị trí của nó (vùng nguy hiểm);

b) tình trạng nguy hiểm, chỉ thị những loại người khác nhau (như nhân viên bảo dưỡng, người vận hành, người đi qua) và các công việc hoặc hoạt động mà họ phải thực hiện khi phơi ra trước mối nguy hiểm;

c) tình trạng nguy hiểm có thể dẫn đến tổn hại do kết quả của một sự kiện nguy hiểm hoặc phơi ra trước nguy hiểm trong thời gian dài như thế nào.

Đôi khi, ở giai đoạn này của quy trình đánh giá rủi ro cũng có thể dự tính trước và ghi lại các thông tin sau:

d) tính chất và sự nghiêm trọng của tổn hại (các hậu quả) trong máy – tổn hại riêng (ví dụ, các ngón tay bị đè nát do hành trình đi xuống của máy ép khi điều chỉnh chi tiết gia công) nhiều hơn là các tổn hại chung (ví dụ nghiền nát người);

e) có các biện pháp bảo vệ và hiệu quả của chúng.

5.3.4. Suy nghĩ sáng tạo

Xem xét chi tiết các khả năng, sự nghiêm trọng của các hậu quả hoặc thiết kế các biện pháp bảo vệ đã ngăn cản sự suy nghĩ sáng tạo trong giai đoạn này của quy trình đánh giá rủi ro. Suy nghĩ sáng tạo nên được thực hiện sau cùng trong dự đoán rủi ro, đánh giá mức rủi ro và giảm rủi ro.

5.3.5. Ví dụ về một phương tiện để nhận biết mối nguy hiểm

Để áp dụng chi tiết hơn trong thực hành, xem ví dụ gia công trong A.2.

5.4. Dự đoán rủi ro

CHÚ THÍCH: Xem Điều 7, TCVN 7301-1 : 2008.

5.4.1. Yêu cầu chung

Theo định nghĩa, hai yếu tố chính của rủi ro là sự nghiêm trọng của tổn hại và xác suất xảy ra sự nghiêm trọng của tổn hại. Mục đích của sự dự đoán rủi ro (xem Hình 2, TCVN 7301-1 : 2008) là xác định rủi ro cao nhất nảy sinh từ mỗi tình trạng nguy hiểm hoặc viễn cảnh của tai nạn. Rủi ro được dự đoán thường được biểu thị là một mức, một chỉ số hoặc số điểm.

Có nhiều phương pháp khác nhau để dự đoán rủi ro, từ phương pháp đơn giản, định tính đến phương pháp chi tiết, có tính định lượng. Các đặc điểm chủ yếu của phương pháp này được mô tả dưới đây.

5.4.2. Sự nghiêm trọng của tổn hại

CHÚ THÍCH 1: Xem 7.2.2, TCVN 7301-1 : 2008.

Mỗi sự kiện nguy hiểm đều có tiềm năng dẫn đến sự nghiêm trọng khác nhau của tổn hại. Tuy nhiên, thông thường các phương tiện chỉ sử dụng một sự nghiêm trọng cho tổn hại tiềm tàng đối với mỗi mối nguy hiểm sao cho người phân tích sẽ lựa chọn mối nguy hiểm tạo ra rủi ro cao nhất. Điều quan trọng là phải quan tâm đến sự nghiêm trọng tồi tệ nhất của tổn hại có khả năng xảy ra. Tuy nhiên, xác suất của sự nghiêm trọng tồi tệ nhất của tổn hại có thể thấp hơn nhiều so với xác suất của sự nghiêm trọng thực tế hơn nhưng lại thấp hơn của tổn hại.

Hơn nữa, việc lựa chọn chỉ một sự nghiêm trọng của tổn hại được xem là luôn luôn không dễ dàng. Sự nghiêm trọng nhất rất có thể là không chắc xảy ra và rất có thể xảy ra nghiêm trọng ở mức thấp nhất khiến cho việc sử dụng các sự nghiêm trọng này sẽ dẫn đến việc dự đoán rủi ro không thích hợp. Ví dụ, hầu hết đều tin rằng chết người là sự nghiêm trọng tồi tệ nhất của tổn hại: một vết cắt đơn giản có thể làm chết người nếu nó bị nhiễm khuẩn hoặc vết cắt qua động mạch; tuy nhiên, mặc dù khả năng của một vết cắt là cao song chết người thường có khả năng nhỏ. Do đó một phạm vi các sự nghiêm trọng tiêu biểu có thể giúp đỡ cho dự đoán rủi ro và chỉ sử dụng sự nghiêm trọng tạo ra rủi ro cao nhất.

CHÚ THÍCH 2: Thông thường, năng lượng của mối nguy hiểm càng thấp thì sự nghiêm trọng của tổn hại tiềm tàng có liên quan càng thấp. Sự nghiêm trọng của tổn hại tiềm tàng cũng có thể có liên quan đến phần thân thể bị phơi ra, ví dụ, mối nguy hiểm có thể gây ra thương tích bị đè bẹp thường dẫn đến tử vong nếu toàn bộ thân thể hoặc đầu bị phơi ra trước mối nguy hiểm.

Đối với các ví dụ về các cách khác nhau để phân loại sự nghiêm trọng, xem các phương pháp dự đoán rủi ro được nêu trong Phụ lục B.

5.4.3. Khả năng xảy ra tổn hại

CHÚ THÍCH: Xem 7.2.3, TCVN 7301-1 : 2008.

5.4.3.1. Yêu cầu chung

Tất cả các phương pháp dự đoán rủi ro nên yêu cầu sự dự đoán khả năng xảy ra tổn hại bằng cách xem xét:

a) con người bị phơi ra trước mối nguy hiểm (xem 7.2.3.2, TCVN 7301-1 : 2008),

b) khả năng xảy ra sự kiện nguy hiểm [xem 7.2.3.3, TCVN 7301-1 : 2008, và

c) các khả năng của kỹ thuật và con người để tránh hoặc hạn chế tổn hại [xem 7.2.3.4 TCVN 7301-1 : 2008.

Một tình trạng nguy hiểm tồn tại khi một hoặc nhiều người bị phơi ra trước một mối nguy hiểm. Tổn hại xảy ra là kết quả của một sự kiện nguy hiểm như đã minh họa trên Hình 2.

Khi dự đoán khả năng xảy ra của tổn hại, cũng nên quan tâm đến các khía cạnh có liên quan được mô tả trong 7.3, TCVN 7301-1 : 2008.

Hình 2 – Các điều kiện xảy ra tổn hại

5.4.3.2. Khả năng xảy ra sự tổn hại tích lũy (về sức khỏe)

Các tình trạng nguy hiểm dẫn đến tổn hại do bị phơi ra trong thời gian dài (như viêm da, hen suyễn nghề nghiệp, điếc, tổn thương do sự căng thẳng lặp lại) cần được xử lý khác so với tình trạng dẫn đến tổn hại đột ngột (như các vết cắt, gãy xương, sự cắt cụt hoặc các vấn đề về hô hấp trong thời gian ngắn).

Khả năng xảy ra tổn hại phụ thuộc vào việc con người bị phơi ra trong thời gian dài trước mối nguy hiểm. Do đó, vượt qua một mức nào đó của việc phơi ra trước mối nguy hiểm thì sự phơi ra trong thời gian dài có thể dẫn đến thiệt hại về sức khỏe, có thể được coi là sự kiện nguy hiểm.

Tổng liều lượng có thể được cấu thành bởi số lần bị phơi ra, khoảng thời gian khác nhau của các lần phơi ra. Ví dụ:

- đối với tổn hại về hô hấp, liều lượng phụ thuộc vào nồng độ của chất hít phải;

- đối với mất khả năng thính giác, liều lượng phụ thuộc vào các mức tiếng ồn;

- đối với các tổn thương do căng thẳng lặp lại, liều lượng phụ thuộc vào sự căng thẳng có liên quan và sự lặp lại của hoạt động.

Sự khác nhau giữa tổn hại gây ra một cách đột ngột và tổn hại do bị phơi ra trong thời gian kéo dài trước mối nguy hiểm có thể được minh họa bởi hai nguyên nhân khác nhau của sự tổn thương trở lại thấp hơn. Nguyên nhân thứ nhất có thể được gây ra ngay lập tức khi mang một lượng quá nặng. Nguyên nhân thứ hai có thể được gây ra bởi sự điều khiển lặp lại một lượng tương đối nhẹ.

5.4.4. Các công cụ dự đoán rủi ro

5.4.4.1. Yêu cầu chung

Để hỗ trợ cho quá trình dự đoán rủi ro, có thể lựa chọn và sử dụng một công cụ dự đoán rủi ro. Hầu hết các công cụ dự đoán rủi ro sẵn có đều sử dụng một trong các phương pháp sau:

- ma trận rủi ro;

- sơ đồ rủi ro;

- cho điểm rủi ro;

- dự đoán số lượng rủi ro.

Cũng có các công cụ hỗn hợp sử dụng sự kết hợp các phương pháp.

Sự lựa chọn công cụ dự đoán rủi ro riêng ít quan trọng hơn bản thân quá trình dự đoán rủi ro. Lợi ích của đánh giá rủi ro đạt được bởi quy tắc của quá trình hơn là độ chính xác tuyệt đối của các kết quả miễn là cần quan tâm đầy đủ đến tất cả các yếu tố rủi ro theo 7.2, TCVN 7301-1 : 2008. Hơn nữa, cần hướng vào các cố gắng làm giảm rủi ro hơn là mong muốn đạt được độ chính xác tuyệt đối trong dự đoán rủi ro.

Bất cứ công cụ dự đoán rủi ro nào, dù là định tính hay định lượng cũng nên xử lý ít nhất là hai thông số mô tả các yếu tố rủi ro. Một trong các thông số này là sự nghiêm trọng của tổn hại (xem 5.2.4); thông qua sự liên quan đến một số công cụ, thông số này có thể là tần suất của tổn hại hoặc được xem xét. Thông số kia là khả năng xảy ra tổn hại được xem xét (xem 5.4.3).

Một số công cụ hoặc phương pháp đã đưa vào các thông số hai yếu tố con người bị phơi ra trước mối nguy hiểm và khả năng xảy ra sự kiện nguy hiểm và khả năng của cá nhân để tránh hoặc hạn chế tổn hại (xem 7.2, TCVN 7301-1 : 2008).

Với công cụ dự đoán rủi ro riêng cần chọn loại công cụ cho mỗi thông số để phù hợp nhất với tình trạng nguy hiểm/sự kiện nguy hiểm (nghĩa là viễn cảnh tai nạn). Sau đó các loại được lựa chọn kết hợp lại khi sử dụng phép toán số học đơn giản, các bảng, các biểu đồ hoặc giản đồ để dự đoán rủi ro.

Các công cụ định lượng được sử dụng để dự đoán tần suất (nghĩa là số lần trong năm) hoặc khả năng (trong một khoảng thời gian quy định) xảy ra sự nghiêm trọng riêng của tổn hại.

Thông thường, người thiết kế chỉ có thể xác định rằng rủi ro đã được giảm đi tới mức có thể thực hiện được hoặc mục tiêu của việc giảm rủi ro đã đạt được.

5.4.4.2. Ma trận rủi ro

Ma trận rủi ro là một bảng có nhiều chiều cho phép kết hợp bất cứ loại nghiêm trọng nào của tổn hại (xem 5.4.2) với bất cứ loại khả năng xảy ra nào của tổn hại này (xem 5.4.3). Các ma trận phổ biến hơn là các ma trận hai chiều nhưng một ma trận có thể có bốn chiều.

Việc sử dụng ma trận rủi ro là đơn giản. Đối với mỗi tình trạng nguy hiểm đã được nhận biết, cần chọn một loại ma trận cho mỗi thông số dựa trên các định nghĩa đã cho. Nội dung của ô mà ở đó các cột và hàng của mỗi loại ma trận được chọn giao nhau sẽ cho mức rủi ro được dự đoán đối với tình trạng nguy hiểm đã được nhận biết. Nội dung này có thể được biểu thị như một chỉ số (ví dụ, từ 1 đến 6 hoặc A đến D) hoặc một từ định tính như “thấp”, “trung bình”, “cao” hoặc từ tương tự khác.

Số lượng các ô có thể thay đổi trong phạm vi rất rộng, từ rất nhỏ (ví dụ, bốn ô) đến rất lớn (ví dụ, 36 ô). Các ô có thể được lập thành nhóm để giảm số lượng các hệ thống phân loại rủi ro. Hệ thống phân loại A khi được sử dụng số ô quá ít sẽ không có ích khi quyết định các biện pháp bảo vệ bảo đảm cho giảm rủi ro tới mức thích hợp. Số lượng ô quá nhiều có thể dẫn đến sự phức tạp trong sử dụng ma trận.

Có nhiều ma trận khác nhau để dự đoán rủi ro. Một ví dụ được giới thiệu trong A.3.

5.4.4.3. Sơ đồ rủi ro

Sơ đồ rủi ro là đồ thị dạng cây. Mỗi nút trên đồ thị tương ứng với một thông số rủi ro (sự nghiêm trọng, khả năng xảy ra v.v…) và mỗi nhánh từ một nút tương ứng với một loại thông số (ví dụ, sự ít nghiêm trọng hoặc sự rất nghiêm trọng).

Đối với mỗi tình trạng nguy hiểm, một loại nên được phân cấp cho mỗi thông số. Đường đi trên sơ đồ rủi ro được xuất phát từ điểm khởi đầu. Tại mỗi điểm, đường đi tiếp tục trên nhánh thích hợp phù hợp với loại được lựa chọn. Các điểm của nhánh cuối cùng đi tới mức hoặc chỉ số rủi ro gắn với sự kết hợp của các loại (nhánh) đã được lựa chọn. Kết quả cuối cùng là một mức hoặc chỉ số rủi ro được hạn chế bởi các thuật ngữ như “cao”, “trung bình”, “thấp”, một số, ví dụ 1 đến 6 hoặc một chữ cái, ví dụ A đến F.

Các sơ đồ rủi ro được dùng để minh họa lượng giảm rủi ro được cung cấp bởi biện pháp bảo vệ và bởi thông số rủi ro chịu tác động của biện pháp bảo vệ này.

Các sơ đồ rủi ro sẽ trở nên rất cồng kềnh và phức tạp nếu có nhiều hơn hai nhánh cho nhiều hơn một thông số rủi ro. Vì lẽ đó, các phương pháp hỗn hợp sẽ kết hợp một sơ đồ rủi ro với một ma trận cho một trong các thông số, xem 5.4.4.6.

Ví dụ về một sơ đồ rủi ro được giới thiệu trong A.4.

5.4.4.4. Cho điểm

Các công cụ cho điểm có hai đến bốn thông số được đưa vào trong một số loại theo các cách tương tự như đối với các ma trận rủi ro và sơ đồ rủi ro. Tuy nhiên. Các trị số khác nhau, có thể từ 1 đến 20, được gắn với các loại thay cho thuật ngữ định tính. Chọn một loại cho mỗi thông số và sau đó kết hợp với các trị số tương ứng (ví dụ, bằng phép cộng và/hoặc nhân) để có điểm số cho rủi ro được dự đoán. Trong một số trường hợp, các trị số này được trình bày trong các bảng và việc sử dụng các bảng hoàn toàn tương tự như sử dụng một ma trận (xem 5.4.4.2).

Các hệ thống cho điểm cho phép dự đoán các thông số một cách dễ dàng và rành mạch. Việc sử dụng các chữ số có thể tạo ra một ấn tượng khách quan về mức rủi ro dẫu rằng việc phân chia các điểm số cho mỗi yếu tố rủi ro có tính chủ quan khá cao. Tuy nhiên điều này sẽ không còn có tác dụng nhiều bằng cách tập hợp thành nhóm các điểm số trong hệ thống phân loại rủi ro theo định tính như là cao, trung bình và thấp.

Có nhiều phương thức cho điểm khác nhau dùng để dự đoán rủi ro. Ví dụ về cho điểm được nêu trong A.5.

5.4.4.5. Dự đoán rủi ro theo định lượng

Tất cả các phương pháp nêu trên về bản chất là định tính. Mặc dù các trị số được sử dụng với một số công cụ đã biểu thị bằng số các mức rủi ro, nhưng bản chất của chúng chủ yếu vẫn là định tính. Không có các dữ liệu chuẩn chung và một mức rủi ro được dự đoán bằng số khi sử dụng một công cụ không thể so sánh trực tiếp với một mức rủi ro được dự đoán khi sử dụng một công cụ khác.

Dự đoán rủi ro theo định lượng bao gồm sự tính toán theo các dữ liệu sẵn có với độ chính xác thích hợp, khả năng của một hậu quả riêng xảy ra trong một khoảng thời gian riêng. Rủi ro thường được biểu thị bằng tần số người chết hàng năm. Dự đoán rủi ro theo định lượng cho phép so sánh rủi ro tính toán với các chuẩn cứ có liên quan đến số người chết hàng năm hoặc số liệu thống kê về tai nạn. Nó cho phép đánh giá các biện pháp giảm rủi ro dưới dạng các biện pháp này sẽ giảm được rủi ro tới mức nào để có thể lựa chọn được giải pháp có hiệu quả nhất. Khác với các phương pháp định tính để dự đoán rủi ro từ mỗi tình trạng nguy hiểm tách biệt, dự đoán rủi ro theo định lượng thường được sử dụng để dự đoán toàn bộ rủi ro từ tất cả các nguồn đến một cá nhân.

Tại thời điểm biên soạn tiêu chuẩn ISO 14121-2 : 2007, các báo cáo thống kê về sức khỏe đã đưa ra các dự đoán rủi ro đối với tổn hại có liên quan đến máy theo cách rất chung chung. Điển hình là các nguồn này cung cấp thông tin về toàn bộ các tổn thương trên một kiểu máy trong một khoảng thời gian riêng. Tuy nhiên, nếu được thực hiện đúng thì sự dự đoán rủi ro theo định lượng bảo đảm một sự phân tích rất toàn diện giúp cho có thể hiểu rõ và chính xác về một tình trạng nguy hiểm có thể phát triển dẫn đến tổn hại như thế nào. Điều này có thể nảy sinh nhiều ý tưởng về sự lựa chọn cách giảm rủi ro và bảo đảm rằng các biện pháp bảo vệ được lựa chọn với sự hiểu biết đầy đủ về sự tổn hại có thể xảy ra như thế nào. Dự đoán rủi ro theo định lượng cũng cho phép so sánh rủi ro bằng số liệu giữa một biện pháp bảo vệ này với biện pháp bảo vệ khác khi tất cả các phương án khác là như nhau.

Dự đoán rủi ro theo định lượng cần có sự tập trung rất lớn về nguồn lực và kỹ năng thành thạo để thực hiện thành công. Nó cần đến mô hình chi tiết và toàn diện của chuỗi các sự kiện dẫn đến hậu quả xác định và phụ thuộc vào chất lượng của dữ liệu đối với các sự kiện cơ bản như hư hỏng một chi tiết của thiết bị hoặc khả năng sai sót của con người. Dự đoán rủi ro theo định lượng có thể là chủ quan và dễ dẫn đến sai sót.

Việc sử dụng các số nhỏ để biểu thị rủi ro như 1,54 x 10-4 có thể cho ấn tượng về độ chính xác cao trong khi thực tế thì có thể có độ không tin cậy đáng kể đối với các dữ liệu đã được sử dụng để tính toán rủi ro. Đây có thể là một thủ tục trong tính toán nhưng sẽ là không hợp lý khi sử dụng nhiều hơn một con số có nghĩa để biểu thị rủi ro.

Để giảm bớt khó khăn khi bắt đầu dự đoán rủi ro theo định lượng, tăng cường tính nhất quán, loại bỏ bớt tính chủ quan và giảm sai sót, có thể tham khảo hướng dẫn về các phương pháp dự đoán rủi ro theo định lượng được nêu trong A.6.

5.4.4.6. Công cụ hỗn hợp

Công cụ hỗn hợp kết hợp hai công cụ được mô tả ở trên. Thông thường, có các sơ đồ rủi ro trong đó chứa các ma trận hoặc hệ thống cho điểm cho một trong các yếu tố rủi ro. Một số giá trị định lượng cũng có thể được gắn vào bất cứ các phương pháp định tính nào bao gồm cả việc đưa ra các dải tần số cho các khả năng hoặc sự phơi ra trước mối nguy hiểm. Ví dụ, sự kiện “có thể” phơi ra biểu thị là một lần trong năm và sự phơi ra “cao” có thể được quy định như mỗi giờ một lần.

Ví dụ về công cụ hỗn hợp được nêu trong A.7.

5.5. Đánh giá mức rủi ro

CHÚ THÍCH: Xem Điều 8, TCVN 7301-1 : 2008.

Mục tiêu của đánh giá mức rủi ro là:

- quyết định các tình trạng nguy hiểm nào cần được giảm rủi ro thêm nữa, và

- xác định sự giảm rủi ro theo yêu cầu nào đã đạt được mà không tạo ra thêm các mối nguy hiểm hoặc tăng các rủi ro khác.

Một số tình trạng nguy hiểm có thể được loại trừ không phải xem xét thêm do có rủi ro cực kỳ thấp. Các tình trạng nguy hiểm tạo ra rủi ro đáng kể nên được giảm đi phù hợp với TCVN 7383. Đối với các tình trạng nguy hiểm tạo ra rủi ro cao, thì có thể sử dụng sự dự đoán rủi ro chi tiết hơn.

Nếu các tiêu chuẩn liên quan đến máy riêng hoặc mối nguy hiểm riêng (ví dụ IEC 60204-1 về các mối nguy hiểm điện) thì một phần của đánh giá mức rủi ro có thể bao gồm việc bảo đảm đạt được sự phù hợp với tiêu chuẩn, khi có tính đến bất cứ các hạn chế nào của các biện pháp bảo vệ có liên quan đến máy được đánh giá.

Là một phần của quy trình đánh giá mức rủi ro, các rủi ro gắn liền với máy hoặc các bộ phận của máy có thể được so sánh với các tiêu chuẩn có liên quan.

Ví dụ:

- giảm rủi ro bởi thiết kế an toàn vốn có, TCVN 7383-2 : 2004;

- che chắn bảo vệ thiết bị điện, IEC 60204-1;

- cấu trúc mạch điều khiển, TCVN 7384-1 : 2004;

- các khoảng cách tiếp cận an toàn, TCVN 6720 : 2000;

- nhiệt độ của các bề mặt sờ vào được, ISO 13732-1;

- các tiêu chuẩn về máy riêng, ví dụ các loạt máy dệt ISO 11111.

Theo quy tắc chung, rủi ro được dự đoán chỉ là rủi ro đưa vào để quyết định dừng quy trình lặp lại của giảm rủi ro. Quyết định này nên bao gồm các sự xem xét khác như là các quy định, luật, tổ chức công việc, quy trình kỹ thuật, các giới hạn về mặt kỹ thuật và tính kinh tế. Xem 8.2, TCVN 7301-1 : 2008.

Nên chú ý để không bỏ qua các biện pháp đơn giản và có hiệu quả để giảm các rủi ro tương đối thấp do chỉ tập trung vào các rủi ro cao nhất.

CHÚ THÍCH: Xem 8.2, TCVN 7301-1 : 2008 và TCVN 7383-2 : 2004.

6.1. Yêu cầu chung

Giảm rủi ro đạt được bằng cách thực hiện các biện pháp bảo vệ phù hợp với TCVN 7383, kết hợp với các kế hoạch tiến hành được triển khai trong quá trình đánh giá rủi ro. Trong quá trình giảm rủi ro cần có các quyết định về cần phải làm gì, ai làm, khi nào làm và chi phí ra sao.

Hiệu quả tương đối của các biện pháp bảo vệ khác nhau để giảm rủi ro được minh họa trong Bảng 1 mô tả các quá trình ra quyết định (xem 5.4, TCVN 7383-1 : 2004).

Bảng 1 – Hiệu quả của các biện pháp bảo vệ khác nhau để giảm rủi ro

|

Hoạt động ưu tiên |

Ưu tiên a |

Hoạt động khác |

|

Loại trừ mối nguy hiểm |

1 |

Giảm sự nghiêm trọng có thể của tổn hại liên quan đến mối nguy hiểm |

|

Loại trừ tình trạng nguy hiểm nghĩa là sự phơi ra của con người trước mối nguy hiểm |

2 |

Giảm tần suất và/hoặc giảm khoảng thời gian phơi |

|

Loại trừ các sự kiện nguy hiểm có thể có |

3 |

Giảm khả năng xảy ra các sự kiện nguy hiểm có thể có |

|

Thực hiện các biện pháp để tránh tổn hại |

4 |

Thực hiện các biện pháp để hạn chế tổn hại |

|

a 1 là quyền ưu tiên cao nhất. |

||

Dưới đây là các loại biện pháp bảo vệ khác nhau theo thứ tự về tính hiệu quả. Các giải thích mô tả ảnh hưởng của các loại biện pháp đến việc giảm yếu tố rủi ro riêng.

CHÚ THÍCH: Thông tin này chỉ dùng minh họa các mục đích, do đó chưa được toàn diện. Để có thông tin chi tiết hơn, xem TCVN 7383-2 : 2004.

6.2. Loại trừ các mối nguy hiểm bằng thiết kế

CHÚ THÍCH: Xem Điều 4 TCVN 7383-1 : 2004.

Bước thứ nhất trong quy trình giảm rủi ro là loại trừ mối nguy hiểm bằng thiết kế. Loại trừ các mối nguy hiểm bằng thiết kế là phương pháp hiệu quả nhất để giảm rủi ro bởi vì phương pháp này đã loại bỏ được nguồn gốc của tổn hại. Sau đây là ví dụ về các phương pháp để loại trừ mối nguy hiểm:

- thay thế các vật liệu và các chất nguy hiểm;

- sửa đổi các đặc điểm vật lý (ví dụ, loại bỏ các cạnh sắc và các điểm nhọn);

- loại bỏ các hoạt động lặp lại và các tư thế có hại cho sức khỏe.

6.3. Giảm rủi ro bằng thiết kế

Nếu các mối nguy hiểm không thể loại trừ được bằng thiết kế thì nên giảm các rủi ro bằng các đặc điểm thiết kế hoặc sự tương tác của bản thân cá nhân với máy.

Ví dụ về các phương pháp giảm rủi ro bằng thiết kế mà tác động lớn nhất của nó ảnh hưởng đến sự nghiêm trọng của tổn hại là:

- giảm năng lượng (ví dụ, lực nhỏ hơn, áp suất thủy lực/khí nén thấp hơn, chiều cao làm việc giảm đi, vận tốc giảm đi);

- sử dụng thiết bị kỹ thuật an toàn để ngăn ngừa/giảm mối nguy hiểm (ví dụ, hệ thống thông gió ngăn ngừa sự phát nổ/giảm hơi nguy hiểm).

Ví dụ về các phương pháp giảm rủi ro bằng thiết kế mà tác động lớn nhất của nó ảnh hưởng đến việc bị phơi ra trước mối nguy hiểm là:

- giảm sự cần thiết phải ở trong tình trạng nguy hiểm (hạn chế thời gian bị phơi ra trước mối nguy hiểm bằng cơ khí hóa hoặc tự động hóa việc chất tải/dỡ tải hoặc các chuyển động tiến; vị trí chỉnh đặt và các điểm bảo dưỡng ở ngoài vùng nguy hiểm);

- định vị lại các nguồn tổn hại.

Ví dụ về các phương pháp giảm rủi ro bằng thiết kế mà tác động lớn nhất của nó ảnh hưởng đến việc xảy ra sự kiện nguy hiểm là:

- nâng cao độ tin cậy các bộ phận của máy (các bộ phận cơ khí, điện/điện tử và thủy lực/khí nén);

- áp dụng các biện pháp thiết kế an toàn để bảo đảm an toàn cho các chi tiết liên quan của các hệ thống điều khiển (các nguyên tắc an toàn cơ bản, các nguyên tắc an toàn đáng tin cậy và/hoặc các bộ phận, sự dư thừa độ bền).

6.4. Che chắn bảo vệ

Nếu các mối nguy hiểm không thể loại trừ được hoặc các rủi ro không thể giảm đi một cách thích hợp bằng các biện pháp thiết kế thì nên áp dụng sự che chắn bảo vệ (rào chắn và các biện pháp bảo vệ) để hạn chế sự phơi ra trước các mối nguy hiểm, hạ thấp khả năng của sự kiện nguy hiểm hoặc nâng cao khả năng tránh hoặc hạn chế tổn hại.

Khi rủi ro được giảm đi với việc sử dụng các rào chắn như các loại rào chắn được liệt kê trong các mục a) và b) bên dưới, sẽ có sự tác động nhỏ đến sự nghiêm trọng của tổn hại. Tác động lớn nhất sẽ ảnh hưởng đến việc bị phơi ra trước mối nguy hiểm (với điều kiện rào chắn được sử dụng theo dự định và đang thực hiện đúng chức năng) (xem 5.2 đến 5.4, TCVN 7383-2 : 2004.

a) các rào chắn cố định, sự dựng hàng rào hoặc các hàng rào để ngăn ngừa sự tiếp cận các vùng nguy hiểm;

b) các rào chắn khóa liên động ngăn ngừa sự tiếp cận các vùng nguy hiểm (ví dụ, các khóa liên động có hoặc không khóa rào chắn, các then khóa liên động).

Khi rủi ro được giảm đi với việc sử dụng các rào chắn như các loại rào chắn được liệt kê trong các mục c), d) và e) bên dưới thì sẽ có sự tác động nhỏ đến sự nghiêm trọng của tổn hại. Tác động lớn nhất sẽ ảnh hưởng đến sự xảy ra sự kiện nguy hiểm với tác động nhỏ đến sự phơi ra trước mối nguy hiểm:

c) thiết bị bảo vệ kiểm cảm biến để phát hiện người đang đi vào, hoặc sự có mặt trong vùng nguy hiểm (ví dụ, các màn ánh sáng, các màng nhạy áp lực);

d) các cơ cấu gắn với các chức năng liên quan đến an toàn của hệ thống điều khiển của máy (ví dụ, cơ cấu điều khiển thích nghi, cơ cấu điều khiển chuyển động hạn chế, cơ cấu điều khiển duy trì hành trình);

e) các cơ cấu giới hạn (ví dụ, các cơ cấu giới hạn momen và sự quá tải, các cơ cấu giới hạn áp suất hoặc nhiệt độ, các công tắc quá vận tốc, các cơ cấu giám sát sự phát thải).

6.5. Các biện pháp bảo vệ bổ sung

Khi các biện pháp thiết kế hoặc che chắn bảo vệ không đáp ứng được mục tiêu giảm rủi ro thì có thể sử dụng các biện pháp bảo vệ bổ sung để đạt được việc giảm thêm rủi ro. Ví dụ về các biện pháp bảo vệ bổ sung mà tác động lớn nhất của chúng sẽ ảnh hưởng đến khả năng tránh hoặc hạn chế tổn hại là:

- dừng khẩn cấp (xem 5.5.2, TCVN 7383-3 : 2004);

- các biện pháp để thoát hiểm và cứu những người bị mắc kẹt (xem 5.5.3, TCVN 7383-2 : 2004);

- các biện pháp để tiếp cận máy an toàn (xem 5.5.6, TCVN 7383-2 : 2004);

- các phương tiện để điều khiển các máy an toàn và dễ dàng cũng như các bộ phận, chi tiết hạng nặng của chúng (xem 4.8.3, TCVN 7383-2 : 2004).

Các biện pháp bảo vệ bổ sung mà tác động lớn nhất của chúng sẽ ảnh hưởng đến việc bị phơi ra trước mối nguy hiểm là các biện pháp để cách ly và làm tiêu tan năng lượng (ví dụ, các van hoặc công tắc cách ly, các cơ cấu khóa, các khối chêm cơ khí để ngăn ngừa chuyển động).

6.6. Thông tin cho sử dụng

CHÚ THÍCH: Xem Điều 6, TCVN 7383-1 : 2004.

6.6.1. Yêu cầu chung

Nhà cung cấp nên cảnh báo người sử dụng về thông tin sử dụng đối với các rủi ro còn lại sau khi đã giảm rủi ro bằng thiết kế và che chắn bảo vệ.

Thông tin cho sử dụng bao gồm:

- Thông tin được cung cấp trên máy;

- tài liệu được cung cấp theo máy.

6.6.2. Thông tin được cung cấp trên máy

Thông tin cho sử dụng được cung cấp trên máy bao gồm:

a) các tín hiệu cảnh báo (hình ảnh);

b) các dấu hiệu và nhãn cho sử dụng an toàn (ví dụ, vận tốc lớn nhất của các bộ phận quay, tải trọng làm việc lớn nhất, dữ liệu điều chỉnh rào chắn, mã màu);

c) các tín hiệu nghe hoặc nhìn (ví dụ, còi, chuông, nhấp nháy, đèn);

d) các cơ cấu cảnh báo khác (ví dụ, các barie cảnh báo, rung động).

Thông tin cho sử dụng chỉ tác động đến khả năng tránh tổn hại.

6.6.3. Tài liệu được cung cấp theo máy

Tài liệu được cung cấp theo máy bao gồm:

a) các sổ tay hướng dẫn sử dụng;

b) các bản kê dữ liệu kỹ thuật.

6.7. Đào tạo

Nhà cung cấp nên đưa ra các nội dung chi tiết trong sổ tay hướng dẫn sử dụng về mọi sự đào tạo hướng dẫn cần thiết để bảo đảm cho các cá nhân biết cách sử dụng máy đúng và áp dụng mọi biện pháp bảo vệ. Sự đào tạo và năng lực là yếu tố quan trọng nhất khi hiệu quả của biện pháp bảo vệ phụ thuộc vào cách ứng xử của con người. Sự đào tạo nên bao gồm nhưng không bị hạn chế các nội dung sau:

- thông tin cho sử dụng được cung cấp theo máy;

- thông tin cho sử dụng do người sử dụng phát triển;

- đào tạo, chuyên môn hóa do nhà cung cấp cung cấp, nếu có;

- đào tạo, chuyên môn hóa do người sử dụng cung cấp.

Xem xét và kiểm tra thường xuyên hiệu quả của đào tạo là cần thiết để bảo đảm hiệu quả lâu dài của việc đào tạo. Đào tạo và thực hiện nghiêm cách ứng xử đúng cũng rất quan trọng. Đào tạo có tác động chủ yếu đến khả năng của các cá nhân để tránh tổn hại và cũng có thể giảm sự phơi ra trước các mối nguy hiểm và khả năng xảy ra sự kiện nguy hiểm.

6.8. Trang bị bảo vệ cá nhân

Nhà cung cấp nên đưa ra các nội dung chi tiết trong sổ tay hướng dẫn sử dụng đối với mọi trang bị bảo vệ cá nhân được sử dụng để bảo vệ các cá nhân tránh các mối nguy hiểm gắn liền với rủi ro còn dư. Ví dụ về sử dụng chung trang bị bảo vệ cá nhân là:

- bảo vệ thính giác;

- kính an toàn/kính bảo vệ mắt;

- mặt nạ;

- máy thở;

- găng tay;

- quần áo bảo hộ (ví dụ, chống nhiệt, phun hóa chất, cắt đứt);

- mũ cứng.

Độ tin cậy và bảo dưỡng các trang bị bảo vệ cá nhân là rất quan trọng để bảo đảm hiệu quả lâu dài của các trang bị này. Đào tạo và thực hiện nghiêm việc sử dụng đúng cũng rất quan trọng. Việc lựa chọn bất cứ trang bị bảo vệ cá nhân nào cũng nên tiến hành cẩn thận, cần ưu tiên tham vấn của những người được bảo vệ, có tính đến các nhu cầu sử dụng như thuận tiện, khoảng thời gian và tần suất sử dụng, và khả năng đáp ứng các phương pháp làm việc, v.v…

Trang bị bảo vệ cá nhân tác động đến khả năng tránh hoặc hạn chế tổn hại.

6.9. Quy trình vận hành tiêu chuẩn

Nhà cung cấp nên đưa ra các nội dung chi tiết trong sổ tay hướng dẫn sử dụng mọi quy trình vận hành tiêu chuẩn mà người sử dụng cần tuân theo để vận hành hoặc bảo dưỡng máy. Các quy trình này có thể bao gồm:

- lập kế hoạch và tổ chức công việc;

- làm sáng tỏ/hài hòa các công việc, ủy quyền, trách nhiệm;

- giám sát;

- quy trình khóa;

- các phương pháp và quy trình vận hành an toàn.

CHÚ THÍCH: Khi việc giảm rủi ro đạt được bằng các biện pháp tổ chức thì điều quan trọng là phải cố gắng đảm bảo cho các biện pháp này phải được tuân theo và không thể có sự né tránh.

CHÚ THÍCH: Xem 5.5, TCVN 7383-1 : 2004.

Khi các biện pháp bảo vệ đã được hợp nhất, để giảm rủi ro thì tất cả các giai đoạn đánh giá rủi ro nên được lặp lại để kiểm tra xem:

- có các thay đổi nào để giới hạn máy không;

- có các mối nguy hiểm nào mới hoặc các tình trạng nguy hiểm nào mới đã được tạo ra hay không;

- các rủi ro từ bất cứ tình trạng nguy hiểm nào hiện có có tăng lên hay không;

- các biện pháp bảo vệ đã giảm được rủi ro đủ mức hay chưa;

- có cần đến bất cứ biện pháp bảo vệ bổ sung nào nữa hay không;

- các mục tiêu giảm rủi ro đã đạt được hay chưa.

Sự lặp lại đánh giá rủi ro nên được thực hiện có tính đến độ tin cậy, sự dễ sử dụng, khả năng bị thất bại hoặc sự né tránh các biện pháp bảo vệ, và khả năng duy trì các biện pháp bảo vệ phù hợp với 7.3.5, 7.3.6 và 7.3.7, TCVN 7301-1 : 2008. Nên quan tâm đến những người coi biện pháp bảo vệ là dĩ nhiên và không có sự chuẩn bị nên có thể bị thất bại. Điều này có liên quan đặc biệt đến các khóa liên động và các màn ánh sáng.

CHÚ THÍCH: Xem Điều 9, TCVN 7301-1 : 2008.

Nên soạn thảo và lưu giữ hồ sơ bằng văn bản tất cả các đánh giá rủi ro. Các hồ sơ này không nên lẫn với thông tin cho sử dụng máy do nhà cung cấp cung cấp cho người sử dụng. Tuy nhiên tài liệu đánh giá rủi ro có thể là tài liệu tham khảo có ích khi viết thông tin cho sử dụng.

Điều quan trọng là quy trình lập tài liệu phải đúng để cho phép kiểm tra các quyết định sau đó bởi những người khác không trực tiếp liên can đến đánh giá rủi ro. Việc lập tài liệu này nên ghi lại các kết quả đánh giá phù hợp với Điều 9, TCVN 7301-1 : 2008. Tài liệu phải bao gồm mô tả phương pháp và công cụ đã được sử dụng để tiến hành đánh giá và các bản sao của toàn bộ các tờ hồ sơ. Các hình vẽ của máy (ảnh chụp, các biểu đồ, các bản vẽ v.v…) bao gồm các vùng nguy hiểm, các mối nguy hiểm và các biện pháp bảo vệ được áp dụng sẽ rất có ích.

Khi lập tài liệu các biện pháp bảo vệ đã được tiến hành, nên bao gồm nội dung mô tả các biện pháp này và chúng vẫn duy trì được hiệu quả.

Phụ lục B giới thiệu ví dụ đánh giá rủi ro và quy trình giảm rủi ro.

(Tham khảo)

Ví dụ về phương pháp nhiều bước của quy trình đánh giá rủi ro

A.1 Yêu cầu chung

Phụ lục này bao gồm các ví dụ về phương pháp có thể áp dụng được trong quy trình đánh giá rủi ro. Các ví dụ không chỉ là các công cụ có thể dùng được và việc đưa các ví dụ vào tiêu chuẩn này không chỉ ra rằng chúng đã được chấp nhận hoặc được đánh giá cao hơn bất cứ ví dụ nào khác theo TCVN 7301-1 : 2008.

Các ví dụ này không bao hàm tất cả các tình trạng có thể có vì các tình trạng thực tế thay đổi từ thiết bị này sang thiết bị khác. Việc lựa chọn do các cá nhân tiến hành đánh giá rủi ro thực hiện sẽ chịu ảnh hưởng của nhiều yếu tố khác nhau và có thể dẫn đến các kết quả khác nhau.

Các ví dụ này được cung cấp để minh họa cho người sử dụng tiêu chuẩn này về cách xem xét, sự biết mối nguy hiểm thực hoặc dự đoán rủi ro khi lựa chọn một phương pháp riêng.

Các ví dụ được cho như sau:

a) nhận biết mối nguy hiểm bằng cách áp dụng các biểu mẫu (xem A.2);

b) ma trận rủi ro (xem A.3);

c) sơ đồ rủi ro (xem A.4);

d) cho điểm (xem A.5);

e) dự đoán rủi ro theo định lượng (xem A.6);

f) phương pháp hỗn hợp (xem A.7).

Đối với các mối nguy hiểm riêng có liên quan đến tổn hại lâu dài (ví dụ, các mối nguy hiểm phát sinh do tiếng ồn, các vật liệu và các chất, rung động, bức xạ hoặc các mối nguy hiểm có liên quan đến ecgônômi) hoặc có ảnh hưởng rất lớn (ví dụ, đám cháy hoặc một vụ nổ) thì có thể phải tính đến các phương pháp dự đoán rủi ro riêng.

Đánh giá rủi ro không phải là sự vận dụng khoa học; do đó cần cố gắng tập trung vào việc giảm rủi ro hơn là tối ưu hóa các trị số định mức rủi ro.

CHÚ THÍCH: Các ví dụ này chỉ minh họa việc có thể xem và sử dụng các phương pháp/công cụ đã nêu như thế nào. Chúng không phải là hướng dẫn toàn diện cho người sử dụng về các phương pháp được triển khai một cách hoàn toàn.

A.2 Nhận biết mối nguy hiểm bằng cách áp dụng các biểu mẫu

A.2.1 Yêu cầu chung

Mục đích của điều này là chỉ ra phương pháp để nhận biết mối nguy hiểm (xem 5.3 và Điều 6, TCVN 7301-1 : 2008) khi sử dụng danh mục kiểm tra được xác định trong A.2 đến A.4, TCVN 7301-1 : 2008.

Các danh mục kiểm tra này không thể được xem là đầy đủ. Nên sử dụng chúng như là điểm bắt đầu để nhận biết các mối nguy hiểm có liên quan. Sau đó để bảo đảm sự nhận biết mối nguy hiểm đầy đủ hơn nên tính đến các nguồn khác như các quy định, các tiêu chuẩn và sự hiểu biết về kỹ thuật.

Phương pháp này có thể được kết hợp với các phương pháp khác dựa trên cơ sở ví dụ như sự động não, sự so sánh với máy tương tự, sự xem xét các dữ liệu về tai nạn và/hoặc sự cố liên quan đến máy tương tự.

Phương pháp sẽ có hiệu quả hơn khi có đầy đủ hơn và chi tiết hơn thông tin có thể có cho đánh giá rủi ro (xem 4.2, TCVN 7301-1 : 2008) và xác định các giới hạn của máy (xem 5.2 và Điều 5, TCVN 7301-1 : 2008).

Phương pháp áp dụng được cho mọi giai đoạn trong chu kỳ tuổi thọ của máy.

A.2.2 Mô tả công cụ hoặc phương pháp

Khi tính đến các giới hạn của máy, bước đầu tiên là xác định quy mô của hệ thống được phân tích, ví dụ các giai đoạn trong chu kỳ tuổi thọ của máy, các bộ phận và / hoặc chức năng của máy.

Bước thứ hai là xác định các công việc do người tương tác với máy hoặc ở gần máy thực hiện hoặc các nguyên công do máy thực hiện trong mỗi giai đoạn được lựa chọn. Trong bước này, có thể sử dụng danh sách các công việc được chi tiết hóa trong Bảng A.3, TCVN 7301-1 : 2008.

Bước thứ ba là xem xét các mối nguy hiểm có liên quan và viễn cảnh tai nạn có thể xảy ra đối với mỗi công việc hoặc vận hành trong mỗi vùng nguy hiểm riêng. Có thể thực hiện bước này bằng cách sử dụng phương pháp từ trên xuống, nếu điểm khởi đầu là hậu quả tiềm tàng (tổn hại), hoặc phương pháp từ dưới lên nếu điểm khởi đầu là nguồn gốc của nguy hiểm. Trong bước này, sử dụng Bảng A.1, TCVN 7301-1 : 2008 để mô tả các tình trạng nguy hiểm và Bảng A.4, TCVN 7301-1 : 2008 để mô tả các sự kiện nguy hiểm.

A.2.3 Lập tài liệu

Có thể sử dụng biểu mẫu cho trong Bảng A.1 để lập tài liệu các kết quả của sự nhận biết mối nguy hiểm này.

A.2.4 Ứng dụng

A.2.4.1 Yêu cầu chung

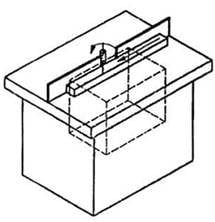

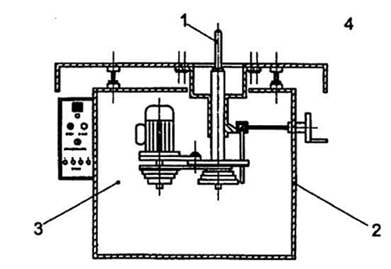

Đây là một số ví dụ ứng dụng phương pháp được mô tả trong A.2.2 cho một máy đột lỗ được vận hành bằng bàn đạp và chất tải, dỡ tải bằng tay (xem Hình A.1) ở giai đoạn thiết kế trước đây.

Hình A.1 – Vùng nguy hiểm của máy đột lỗ (không có bất cứ biện pháp bảo vệ nào)

Bảng A.1 – Ví dụ về một biểu mẫu để nhận biết mối nguy hiểm

|

Nhận biết mối nguy hiểm |

||||||||

|

Máy (nhận biết) |

|

Phương pháp/công cụ |

|

|||||

|

Nguồn [(Ví dụ, lập tài liệu thiết kế sơ bộ, (file) kỹ thuật, (file) kết cấu] |

|

Người phân tích |

|

|||||

|

|

Biên bản hiện hành |

|

||||||

|

Phạm vi (ví dụ - giai đoạn của chu kỳ tuổi thọ |

|

Ngày |

|

|||||

|

|

|

|

||||||

|

Số tham chiếu |

Vùng nguy hiểm |

Công việc/ hoạt động (Bảng A.3, TCVN 7301-1 : 2008) |

Viễn cảnh của tai nạn |

|||||

|

Mối nguy hiểm |

Tình trạng nguy hiểm |

Sự kiện nguy hiểm |

||||||

|

1 |

|

|

|

|

|

|||

A.2.4.2 Phạm vi của hệ thống được phân tích

Mẫu này chỉ đề cập đến sự nhận biết mối nguy hiểm liên quan đến các giai đoạn vận hành của máy tại vùng nguy hiểm. Nó không bao hàm các giai đoạn khác trong chu kỳ tuổi thọ của máy như lắp ráp, chỉnh đặt, bảo dưỡng hoặc tìm ra sai sót (xem Bảng A.3, TCVN 7301-1 : 2008).

A.2.4.3 Công việc/hoạt động được thực hiện

Trong giai đoạn hoạt động của máy đột lỗ đã thực hiện các công việc sau:

a) chất tải và dỡ tải các chi tiết gia công bằng tay;

b) định vị các chi tiết gia công;

c) giữ chi tiết gia công trong quá trình đột lỗ;

d) các nguyên công phụ (tháo phế liệu và bôi trơn dụng cụ).

A.2.4.4 Mối nguy hiểm có liên quan và viễn cảnh tai nạn

Đối với mỗi công việc được xác định, bằng việc sử dụng cột “mối nguy hiểm” của Bảng A.1, TCVN 7301-1 : 2008 và áp dụng phương pháp từ dưới lên, cần kiểm tra nguồn gốc có thể có của các mối nguy hiểm và nhận biết các mối nguy hiểm có liên quan. Đối với mỗi mối nguy hiểm có liên quan cần xem xét tất cả các sự kết hợp của các tình trạng nguy hiểm và sự kiện nguy hiểm khi sử dụng các danh sách cho trong Bảng A.3 và A.4, TCVN 7301-1 : 2008.

A.2.4.5 Kết quả nhận biết mối nguy hiểm

Kết quả của bước đầu tiên của việc xem xét này được lập thành tài liệu trong Bảng A.2.

Bảng A.2 – Ví dụ về một biểu mẫu đầy đủ để nhận biết mối nguy hiểm

|

Nhận biết mối nguy hiểm |

||||||

|

Máy |

Máy đục lỗ |

Phương pháp/công cụ |

Danh mục kiểm tra – Phụ lục A |

|||

|

Nguồn |

Lập tài liệu thiết kế sơ bộ |

Người phân tích |

“Tên” |

|||

|

Phiên bản hiện hành |

V1 |

|||||

|

Phạm vi (ví dụ - giai đoạn của chu kỳ tuổi thọ |

Hoạt động |

Ngày |

20/ 5/ 05 |

|||

|

Vận hành đục lỗ |

|

|

||||

|

Số tham chiếu |

Vùng nguy hiểm |

Công việc/ hoạt động |

Viễn cảnh của tai nạn |

|||

|

Mối nguy hiểm |

Tình trạng nguy hiểm |

Sự kiện nguy hiểm |

||||

|

1 |

Vùng đột dập |

Chất tải, dỡ tải và định vị chi tiết gia công bằng tay |

Các vật rơi (chi tiết gia công) Đè bẹp (chân hoặc ngón chân) |

Bê các chi tiết gia công nặng bằng cả hai tay |

Rơi một chi tiết gia công |

|

|

2 |

Các cạnh sắc (chi tiết gia công) Cắt, làm đứt |

Bê (cầm) các chi tiết gia công có cạnh sắc bằng cả hai tay |

Tiếp xúc với các cạnh sắc và các góc của các chi tiết gia công |

|||

|

3 |

Giữ chi tiết gia công bằng cả hai tay |

Các bộ phận chuyển động (chuyển động từ dưới lên và từ trên xuống của chày đột và chuyển động từ trên xuống của chi tiết gia công) Đè bẹp, cắt đứt và đâm thủng |

Làm việc gần các bộ phận chuyển động |

Đến gần để tiếp xúc với các bộ phận chuyển động do không có rào chắn hoặc thiết bị bảo vệ |

||

|

4 |

|

Các bộ phận chuyển động (bắn ra các phần của dụng cụ hoặc các phần của chi tiết gia công) Va đập |

Người vận hành và người khác bị phơi ra trước các phần của dụng cụ hoặc chi tiết gia công có thể bắn ra |

Chày đột hoặc chi tiết gia công bị vỡ (do nhiều nguyên nhân như đột dập không thích hợp, chày đột bị mỏi hoặc lão hóa hoặc dễ gãy, vật liệu của chi tiết gia công không thích hợp. |

||

|

5 |

|

Quá trình sản xuất gây ra tiếng ồn (tiếng ồn va đập) Khó chịu |

Người vận hành và người khác bị phơi ra trước các mối nguy hiểm phát sinh bởi tiếng ồn |

Sự phát ra một mức tiếng ồn có thể gây nguy hiểm |

||

|

6 |

Các bộ phận trở nên có dòng điện chạy qua do điều kiện rò điện Điện giật |

Làm việc với một máy trong điều kiện có điện áp |

Tiếp xúc gián tiếp |

|||

|

7 |

Các nguyên công phụ trong quy trình vận hành (tháo phế liệu và bôi trơn dụng cụ) |

Các bộ phận chuyển động (chuyển động từ dưới lên và từ trên xuống của chày đột và chuyển động từ trên xuống của chi tiết gia công) Đè bẹp, cắt đứt và đâm thủng |

Làm việc với các cơ cấu dẫn động có năng lượng (dụng cụ hình trụ) |

Sai sót của con người trong quy trình làm việc (sử dụng một khăn thay cho bàu dàu có cổ dài/vòi rót để bôi trơn dụng cụ bằng tay) và sự khởi động bất ngờ/không có ý định |

||

A.3 Đánh giá rủi ro khi sử dụng ma trận rủi ro

A.3.1 Yêu cầu chung

Ma trận rủi ro được áp dụng sau khi đã nhận biết được các mối nguy hiểm (xem Điều 6, TCVN 7301-1 : 2008) và được sử dụng để đánh giá rủi ro gắn với các mối nguy hiểm được nhận biết (xem các Điều 7 và 8, TCVN 7301-1 : 2008). Có thể sử dụng ma trận rủi ro để đánh giá các rủi ro của máy, thiết bị, phương tiện hoặc các tình trạng khác trong nhiều ngành công nghiệp.

Việc sử dụng chủ yếu ma trận rủi ro là để trợ giúp nhận biết các rủi ro cao tới mức không thể chấp nhận được và cố gắng giảm rủi ro có thể tập trung vào các khu vực này. Về cơ bản, ma trận rủi ro được sử dụng để sắp xếp hoặc tập hợp thành nhóm các rủi ro vào các mức rủi ro sao cho có thể đưa ra các quyết định về khả năng chấp nhận được rủi ro.

Sự tiếp cận ma trận rủi ro cung cấp một phương pháp đơn giản, nhanh và có hiệu quả để đưa ra một mức rủi ro đối với một mối nguy hiểm. Phương pháp ma trận rủi ro là chủ quan; nó dựa vào sự xét đoán tốt của những người đánh giá rủi ro. Do đó, phương pháp này làm việc tốt nhất là với một nhóm đánh giá gồm những người có sự hiểu biết và kinh nghiệm đối với các công việc và máy / thiết bị / phương tiện được đánh giá (xem 4.2).

Phương pháp ma trận rủi ro nổi trội về tính đơn giản và tốc độ trong cả việc học và sử dụng. Tuy nhiên nó không đưa ra độ chính xác hoặc tính lặp lại do tính chất chủ quan của phương pháp. Những người cần độ chính xác cao về trị số có thể ưa thích các phương pháp khác. Lưu ý rằng độ chính xác cao hơn cần đến nhiều thời gian để học hỏi và hoàn thiện phương pháp và có thể dẫn đến các biện pháp giảm rủi ro khác nhau.

A.3.2 Mô tả công cụ hoặc phương pháp

A.3.2.1 Yêu cầu chung

Có bốn bước cho phương pháp ma trận rủi ro như sau.

A.3.2.2 Lựa chọn một ma trận rủi ro

Các ma trận rủi ro đã được sử dụng trong nhiều năm và có nhiều sự biến đổi khác nhau. Hai ví dụ được giới thiệu trong các Bảng A.3 và A.4, trong đó các ma trận rủi ro khác nhau sử dụng các mức khác nhau đối với mỗi yếu tố rủi ro – ví dụ, Bảng A.3 có bốn mức khả năng trong khi Bảng A.4 có sáu. Các mức thường xếp loại từ ba đến mười trong đó bốn hoặc năm là loại thông dụng nhất.

Bảng A.3 – Ma trận dự đoán rủi ro theo ANSI B11 TR3:2000

|

Khả năng xảy ra tổn hại |

Sự nghiêm trọng của tổn hại |

|||

|

Rất trầm trọng |

Trầm trọng |

Trung bình |

Nhỏ |

|

|

Rất có thể |

Cao |

Cao |

Cao |

Trung bình |

|

Có thể |

Cao |

Cao |

Trung bình |

Thấp |

|

Không chắc |

Trung bình |

Trung bình |

Thấp |

Không đáng kể |

|

Nhỏ |

Thấp |

Thấp |

Không đáng kể |

Không đáng kể |

Bảng A.4 – Ma trận rủi ro theo IEC 61508

|

Tần suất |

Các hậu quả |

|||

|

Rất trầm trọng |

Nguy kịch |

Không lớn |

Không đáng kể |

|

|

Thường xuyên |

I |

I |

I |

II |

|

Có khả năng xảy ra |

I |

I |

II |

III |

|

Thỉnh thoảng |

I |

II |

III |

III |

|

Ít khi xảy ra |

II |

III |

III |

IV |

|

Không chắc sẽ xảy ra |

III |

III |

IV |

IV |

|

Không thể xảy ra |

IV |

IV |

IV |

IV |

A.3.2.3 Đánh giá sự nghiêm trọng

Đối với mỗi mối nguy hiểm hoặc tình trạng nguy hiểm (công việc), sự nghiêm trọng của tổn hại hoặc các hậu quả phải được đánh giá. Dữ liệu lịch sử có giá trị lớn được xem như đường chuẩn. Sự nghiêm trọng thường được đánh giá là thương tích của con người, mặc dù nó có thể bao gồm các yếu tố khác như sau:

- số trường hợp tử vong, thương tích hoặc bệnh tật;

- giá trị của cải hoặc thiết bị bị hư hại;

- thời gian và việc sản xuất bị mất năng suất;

- quy mô thiệt hại về môi trường;

- các yếu tố khác

Có thể hoàn thành đánh giá sự nghiêm trọng khi sử dụng ma trận rủi ro đã lựa chọn. Các mức nghiêm trọng trong Bảng A.3 được xem như một ví dụ.

- rất trầm trọng – chết người hoặc mang thương tích hoặc bệnh tật vĩnh viễn (không thể làm việc trở lại được);

- trầm trọng – thương tích hoặc bệnh tật làm suy nhược nghiêm trọng (có thể làm việc trở lại ở một số lúc);

- trung bình (vừa phải) – thương tích hoặc bệnh tật đáng kể cần đến sự giúp đỡ nhiều hơn sau lần giúp đỡ đầu tiên (có thể làm việc trở lại với một số công việc);

- không đáng kể - không bị thương hoặc bị thương nhẹ không cần đến nhiều lần giúp đỡ ngoài lần giúp đỡ đầu tiên (bị mất một ít hoặc không bị mất thời gian làm việc).

Đánh giá sự nghiêm trọng thường tập trung vào hậu quả xấu nhất có thể tin được hơn là hậu quả xấu nhất có thể tưởng tượng được.

A.3.2.4 Đánh giá xác suất

Đối với mỗi mối nguy hiểm hoặc tình trạng nguy hiểm (công việc), nên đánh giá khả năng xảy ra tổn hại. Trừ khi có các dữ liệu kinh nghiệm rất quí, quá trình lựa chọn khả năng xảy ra một sự cố sẽ mang tính chủ quan. Vì lẽ đó, sự đóng góp kỹ thuật của những người có kiến thức là rất thuận lợi.

Khi dự đoán xác suất nên lựa chọn mức xác suất cao nhất đáng tin cậy. Việc dự đoán xác suất phải bao gồm các nội dung sau:

- tần suất và khoảng thời gian bị phơi ra trước nguy hiểm;

- nhân viên thực hiện các công việc;

- lịch sử của máy/công việc;

- môi trường nơi làm việc;

- các yếu tố con người;

- độ tin cậy của các chức năng an toàn;

- khả năng thất bại hoặc né tránh các biện pháp bảo vệ;

- khả năng duy trì các biện pháp bảo vệ;

- khả năng tránh tổn hại.

Vì sự nghiêm trọng, có nhiều thang đo được sử dụng để đánh giá khả năng xảy ra tổn hại. Một số phương pháp không đưa ra mô tả khác với các thuật ngữ được sử dụng (xem Bảng A.4). Các ma trận khác đưa ra các mô tả như trong Bảng A.3:

- rất có thể - gần như chắc chắn xảy ra;

- có thể - có thể xảy ra;

- không chắc – không có thể xảy ra;

- nhỏ - rất không chắc xảy ra và gần như bằng không.

Trong một số phương pháp cần có sự phân biệt giữa xác suất và sự có khả năng, trong khi xác suất là một trị số giữa 0 và 1 thì sự có khả năng là mô tả định tính của xác suất. Tuy nhiên nhiều phương pháp không phân biệt giữa xác suất và sự có khả năng và sử dụng hai thuật ngữ đồng nghĩa với nhau.

Xác suất nên có liên quan đến một số loại như là một đơn vị của thời gian hoặc sự hoạt động, các sự kiện, các thiết bị được sản xuất ra, hoặc chu kỳ tuổi thọ của một phương tiện, thiết bị, quy trình hoặc sản phẩm. Đơn vị của thời gian có thể là tuổi thọ có ích của máy.

A.3.2.5 Nguồn gốc của mức rủi ro

Một khi sự nghiêm trọng và xác suất được đánh giá thì có thể thu được mức rủi ro ban đầu từ ma trận rủi ro được lựa chọn. Ma trận rủi ro sắp xếp các yếu tố rủi ro thành các mức rủi ro như đã nêu trong các Bảng A.3 và A.4.

Khi sử dụng Bảng A.3 như một ví dụ thì sự nghiêm trọng “trầm trọng” và xác suất “có thể” tạo ra một mức rủi ro “cao”. Các yếu tố rủi ro của sự nghiêm trọng và xác suất được kết hợp lại sẽ thay đổi như thế nào với các ma trận rủi ro khác nhau. Kết quả của sự đánh giá mức này sẽ tạo ra một dãy các rủi ro từ thấp đến cao một cách điển hình. Do quy trình đánh giá rủi ro thường là chủ quan cho nên các mức rủi ro cũng sẽ là chủ quan.

Trong nhiều trường hợp, người sử dụng sẽ quyết định việc chấp nhận rủi ro bởi vì sự quyết định phụ thuộc vào tình trạng nhận thức và/hoặc thời gian.

A.3.3 Ứng dụng

A.3.3.1 Mô tả ví dụ về một xưởng gia công gỗ

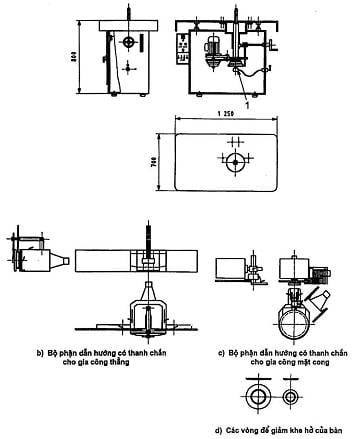

Hình A.2 giới thiệu nguyên công cưa trong một xưởng gia công gỗ. Những người thợ cưa nhặt các khúc gỗ xẻ từ băng chuyền bên trái của họ, cắt các mắt gỗ bằng máy cưa chuyên dùng đạp chân và đặt các tấm ván đã cắt lên băng chuyền bên phải họ.

Hình A.2 – Nguyên công cưa trong một xưởng gia công gỗ

A.3.3.2 Kết quả đánh giá rủi ro

Các công việc và các mối nguy hiểm được giới thiệu trong hai cột đầu tiên của Bảng A.5. Các mức rủi ro ban đầu và còn dư đã được đánh giá khi sử dụng ma trận trong Bảng A.3.

Bảng A.5 – Ví dụ về xưởng gia công gỗ để đánh giá rủi ro

|

Người sử |

Mối nguy hiểm |

Đánh giá ban đầu |

Phương pháp giảm rủi ro |

Đánh giá phần còn lại |

Hiện trạng |

||

|

Sự nghiêm trọng/xác suất |

Mức rủi ro |

Sự nghiêm trọng/xác suất |

Mức rủi ro |

||||

|

Thợ cưa/chọn ván gỗ từ băng chuyền vào |

Cơ học: các mảnh gỗ bắn ra |

Nhỏ/rất có thể |

Trung bình |

Găng tay |

Nhỏ/không chắc |

Không đáng kể |

Hoàn thành |

|

Ecgônômi: lặp đi lặp lại |

Trung bình/có thể |

Trung bình |

Luân phiên công việc, thời gian nghỉ theo lịch, quy trình tiêu chuẩn |

Nhỏ/không chắc |

Thấp |

Tiếp diễn |

|

|

Ecgônômi: nâng/uốn/xoắn |

Trung bình/có thể |

Trung bình |

Bố trí trạm gia công ở độ cao và vị trí để giảm thiểu sự tiếp cận, luân phiên công việc |

Trung bình/có thể |

Trung bình |

Hoàn thành |

|

|

Thợ cưa/cắt mắt gỗ |

Cơ học: cắt/cắt đứt bởi đĩa cưa quay |

Rất trầm trọng/có thể |

Cao |

Che chắn/barie cố định |

Rất trầm trọng/nhỏ |

Thấp |

Hoàn thành |

|

Cơ học: các mảnh gỗ bắn ra |

Nhỏ/rất có thể |

Trung bình |

Găng tay |

Nhỏ/không chắc |

Không đáng kể |

Hoàn thành |

|

|

Cơ học: các bụi gỗ bay ra |

Trung bình/có thể |

Trung bình |

Kính đeo mắt an toàn |

Trung bình/nhỏ |

Không đáng kể |

Hoàn thành |

|

|

Ecgônômi: lặp đi lặp lại |

Trung bình/có thể |

Trung bình |

Luân phiên công việc, thời gian nghỉ theo lịch, quy trình tiêu chuẩn |

Nhỏ/không chắc |

Thấp |

Tiếp diễn |

|

|

Tiếng ồn: các mức âm > 85 dBA |

Trầm trọng/rất có thể |

Cao |

Bảo vệ thính giác |

Trầm trọng/không chắc |

Trung bình |

Tiếp diễn |

|

|

Thợ cưa/đặt ván gỗ lên đầu ra băng chuyền |

Cơ học: các mảnh gỗ bắn ra |

Nhỏ/rất có thể |

Trung bình |

Găng tay |

Nhỏ/không chắc |

Không đáng kể |

Hoàn thành |

|

Ecgônômi: đẩy/kéo tải |

Nhỏ/rất có thể |

Không đáng kể |

Cần nâng lên tối thiểu vì có thanh dẫn hướng Thợ cưa chỉ cho ván gỗ trượt |

Nhỏ/không chắc |

Không đáng kể |

Hoàn thành |

|

A.3.3.3 Thảo luận

Như đã nêu trong ví dụ, phương pháp ma trận rủi ro cung cấp phương pháp đơn giản và có hiệu quả cho đánh giá rủi ro. Có thể áp dụng ma trận rủi ro để đánh giá một công việc đơn giản trên một máy riêng, hoặc để đánh giá nhiều công việc trên toàn bộ quy trình sản xuất. Cũng có thể sử dụng phương pháp ma trận rủi ro để đánh giá khách hàng hoặc các sản phẩm công nghiệp.

Cách tiếp cận tốt nhất đối với một công ty riêng là tìm ra phương pháp đánh giá rủi ro hoạt động tốt trong các quy trình thiết kế và phát triển của nó. Các tiêu chuẩn công nghiệp hoặc các nguyên tắc chỉ đạo nên được xem là điểm khởi đầu. Chừng nào mà một phương pháp đánh giá rủi ro được lựa chọn, có hiệu lực và được hợp nhất thỏa đáng trong sự tổ chức thì sẽ không có phương pháp “sai”.

A.4 Đánh giá rủi ro khi sử dụng sơ đồ rủi ro

A.4.1 Yêu cầu chung

Ví dụ này là một phương pháp nhận biết các mối nguy hiểm và dự đoán rủi ro sử dụng sơ đồ rủi ro.

Trong phương pháp này không có ý định giải thích một cách chi tiết về thiết lập sơ đồ rủi ro như thế nào hoặc lý giải về cách triển khai phương pháp này như thế nào. Cần có sự đào tạo để trở nên thành thạo trong việc sử dụng phương pháp này cho đánh giá rủi ro.

Ví dụ này giới thiệu việc ứng dụng phương pháp cho một máy xén giấy đã được lắp đặt. Rủi ro đã được dự đoán hai lần: một trước khi lựa chọn các biện pháp bảo vệ và lần thứ hai sau khi đã thực hiện các biện pháp bảo vệ.

A.4.2 Mô tả công cụ hoặc phương pháp

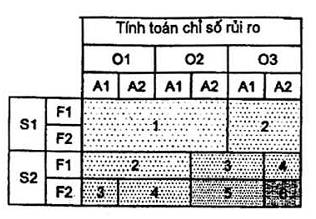

Trước khi dự đoán rủi ro bằng sơ đồ rủi ro cần mô tả mối nguy hiểm có liên quan, tình trạng nguy hiểm, sự kiện nguy hiểm và tổn hại có thể có theo 5.3 TCVN 7301-1 : 2008. Sau đó tính toán chỉ số rủi ro khi sử dụng sơ đồ rủi ro được cho trên Hình A.3 dựa trên bốn thông số sau tương ứng với bốn yếu tố rủi ro được xác định trong 7.2.1, TCVN 7301-1 : 2008, và mỗi yếu tố rủi ro có các giới hạn riêng của nó.

- Sự nghiêm trọng của tổn hại: S

1) Bị thương nhẹ S1 (thường chữa khỏi), ví dụ, các vết xước, vết rách, vết thâm tím, vết thương nhẹ cần có sự cứu chữa ban đầu.

2) Bị thương nặng S2 (thường không chữa được hoàn toàn, bao gồm cả tử vong), ví dụ, bị gãy hoặc bị rách hoặc bị dập nát tay, chân, bị gãy xương, các thương tích nặng cần phải khâu, đau các cơ bắp, tử vong.

- Tần suất và / hoặc khoảng thời gian bị phơi ra trước mối nguy hiểm: F

1) F1 hai hoặc ít hơn hai lần trong một ca làm việc hoặc tổng thời gian phơi trong một ca làm việc ít hơn 15 min.

2) F2 nhiều hơn hai lần trong một ca làm việc hoặc tổng thời gian phơi trong một ca làm việc dài hơn 15 min.

- Khả năng xảy ra sự kiện nguy hiểm: O

1) O1 công nghệ thành thục đã được chứng minh và thừa nhận trong ứng dụng về an toàn; vững chắc.

2) O2 hư hỏng về kỹ thuật được quan sát trong hai năm cuối cùng:

- hoạt động không thích hợp của con người bởi một người đã được đào tạo tốt, nhận biết mối nguy hiểm được các rủi ro và có kinh nghiệm làm việc tại trạm gia công trên sáu tháng.

3) O3 hư hỏng về kỹ thuật được quan sát thường xuyên (sáu tháng một lần hoặc ít hơn sáu tháng một lần):

- hoạt động không thích hợp của con người bởi một người chưa được đào tạo có kinh nghiệm làm việc tại trạm gia công ít hơn sáu tháng;

- sự cố tương tự được quan sát trong nhà máy từ trước mười năm.

- Khả năng tránh hoặc giảm tổn hại: A

1) A1 có thể trong một số điều kiện:

- nếu các bộ phận chuyển động ở vận tốc nhỏ hơn 0,25 m/s và người công nhân bị phơi ra biết rõ các rủi ro và có các chỉ báo tình trạng nguy hiểm hoặc sự kiện nguy hiểm sắp đến;

- phụ thuộc vào các điều kiện riêng (nhiệt độ, tiếng ồn, Ecgônômi v.v…).

2) A2 không thể

Hình A.3 – Sơ đồ rủi ro để dự đoán rủi ro

Sơ đồ được điền đầy với kết quả đánh giá rủi ro lần thứ nhất này: mỗi tình trạng nguy hiểm được phân cho một chỉ số rủi ro. Trong ví dụ này việc dự đoán mỗi tình trạng nguy hiểm được thực hiện có sự quan tâm đến các yêu cầu sau:

- một chỉ số rủi ro 1 hoặc 2 tương ứng với quyền ưu tiên thấp nhất của hoạt động (quyền ưu tiên 3);

- một chỉ số rủi ro 3 hoặc 4 tương ứng với quyền ưu tiên trung bình của hoạt động (quyền ưu tiên 2);

- và một chỉ số rủi ro 5 tương ứng với quyền ưu tiên cao nhất của hoạt động (quyền ưu tiên 1).

Cần quan tâm đến các phương tiện có thể giảm rủi ro và sau đó dự đoán rủi ro cho thiết kế lần cuối cùng khi sử dụng cùng một sơ đồ rủi ro theo cùng một cách như đối với thiết kế ban đầu. Trong trường hợp riêng này chỉ số rủi ro 2 hoặc nhỏ hơn đã được đánh giá mức như là đại diện cho mức tại đó không có yêu cầu giảm rủi ro thêm nữa.

A.4.3 Ứng dụng

A.4.3.1 Mô tả một ví dụ về máy xén giấy

Ví dụ này giới thiệu ứng dụng của phương pháp đã nêu vào một máy xén giấy đã được lắp đặt.

Vị trí làm việc được đánh giá là cấp phôi và xén một chồng giấy bằng một máy ép xén giấy được vận hành bằng khí nén và điện năng. Ba công việc cơ bản đã được nhận biết và phân tích:

- định vị chồng giấy;

- ép lên chồng giấy;

- xén chồng giấy.

Các Hình A.4 và A.5 chỉ ra một công nhân đang đặt chồng giấy trước khi khởi động quá trình cắt xén.

A.4.3.2 Kết quả đánh giá rủi ro

Các Bảng A.6 và A.7 giới thiệu các kết quả đánh giá rủi ro. Bảng A.6 chỉ ra kết quả phân tích rủi ro ban đầu và Bảng A.7 chỉ ra kết quả phân tích rủi ro dư có tính đến các biện pháp bảo vệ. Trong một số trường hợp, nhiều phương tiện giảm rủi ro đã được đặt ra để cho phép có sự lựa chọn.

Trong Bảng A.7, các giá trị in đậm nét chỉ thị các thay đổi do các biện pháp bảo vệ đặt ra.

Bảng A.6 – Các kết quả phân tích rủi ro ban đầu

|

Phân tích rủi ro ban đầu |

||||||||||

|

Hoạt động |

Các điều kiện nguy hiểm |

Dự đoán rủi ro |

||||||||

|

Giải pháp |

Hoạt động |

Mối nguy hiểm |

Tình trạng |

Sự kiện nguy hiểm |

Tổn hại có thể |

Sự nghiêm trọng |

Tần suất phơi |

Khả năng xảy ra |

Khả năng tránh |

Chỉ số |

|

1 |

Định vị chồng giấy |

Điện năng sẵn có |

Công nhân ở gần một bộ phận kim loại dẫn điện |

Khung tích năng lượng của máy (mối nối hư hỏng, cáp quá mòn v.v…) |

Điện giật làm chết công nhân |

2 |

2 |

2 |

2 |

5 |

|

1.1 |

Bộ phận ép giấy được tiếp năng lượng và dao ở vị trí trên |

Các tay công nhân ở dưới các bộ phận chuyển động tích năng lượng |

Chuyển động bất ngờ của máy hoặc dao do tác động trên bàn đạp khởi động |

Đè nát, cắt đứt các chi trên |

2 |

2 |

2 |

2 |

5 |

|

|

- |

Chuyển động bất ngờ của máy hoặc dao do hư hỏng mạch điều khiển |

2 |

2 |

2 |

2 |

5 |

||||

|

1.2 |

Các lưỡi cắt của giấy |

Các tay công nhân thao tác chồng giấy |

Chuyển động của hai tay trên các lưỡi cắt của giấy |

Các ngón tay hoặc bàn tay bị cắt |

1 |

2 |

3 |

1 |

2 |

|

|

2 |

Ép trên chồng giấy |

Chuyển động thẳng đứng của bộ phận ép (lực tác dụng 1 000 N) |

Công nhân giữ chồng giấy ở vị trí với hai bàn tay gần bộ phận ép |

Hai bàn tay công nhân ở dưới bộ phận ép đang được khởi động bởi công nhân |

Đè nát các chi trên |

2 |

1 |

3 |

2 |

4 |

|

- |

Hai bàn tay công nhân ở dưới bộ phận ép đang chuyển động được khởi động bởi hư hỏng của mạch điều khiển |

2 |

1 |

2 |

2 |

3 |

||||

|

3 |

Xén giấy |

Chuyển động thẳng đứng của dao |

Hai bàn tay công nhân ở gần chồng giấy |

Hai bàn tay công nhân ở trong quĩ đạo của dao đang chuyển động được khởi động bởi công nhân |

Cắt các chi trên là chủ yếu |

2 |

1 |

3 |

2 |

4 |

|

- |

Hai bàn tay công nhân ở trong quĩ đạo của dao đang chuyển động được khởi động bởi hư hỏng của mạch điều khiển |

2 |

1 |

2 |

2 |

3 |

||||

Bảng A.7 – Kết quả phân tích rủi ro dư

|

Kết quả phân tích rủi ro ban đầu |

Giảm rủi ro |

Phân tích rủi ro sau khi giảm rủi ro |

|||||||||

|

Dự đoán rủi ro sau khi giảm rủi ro |

|||||||||||

|

Giải pháp |

Hoạt động |

Mối nguy hiểm |

Chỉ số |

Các biện pháp phòng ngừa có thể có |

Các biện pháp bảo vệ lựa chọn |

Sự nghiêm trọng |

Tần suất phơi |

Khả năng xảy ra |

Khả năng tránh |

Chỉ số |

Ghi chú |

|

1a |

Định vị các chồng giấy |

Điện năng sẵn có |

5 |

Kiểm tra cách điện và các đầu nối định kỳ Bộ cảm biến dòng điện |

Kiểm tra cách điện và các đầu nối định kỳ |

2 |

2 |

1 |

2 |

4 |

Không có chênh lệch chỉ số rủi ro giữa 1a và 1b |

|

1b |

5 |

Bộ cảm biến dòng điện |

2 |

2 |

2 |

1 |

4 |

||||

|

1.1a |

Bộ phận ép và dao ở vị trí trên có tích năng lượng |

5 |

Lắp đặt một cái móc trên bàn đạp Loại mạch điều khiển máy phù hợp với TCVN 7384-1 : 2004 |

Lắp đặt một cái móc trên bàn đạp |

2 |

2 |

1 |

2 |

4 |

Không có chênh lệch chỉ số rủi ro giữa 1.1a và 1.1b |

|

|

1.1b |

5 |

Loại mạch điều khiển máy phù hợp với TCVN 7384-1 : 2004 |

2 |

2 |

1 |

2 |

4 |

||||

|

1.2 |

Lưỡi cắt của giấy |

2 |

Găng tay bảo vệb Giảm độ sắc của các tờ giấy |

Găng tay bảo vệb |

1 |

2 |

2 |

1 |

1 |

- |

|

|

2a |

Ép trên chồng giấy |

Chuyển động thẳng đứng của bộ phận ép (lực tác dụng 1 000 N) |

4 |

Khởi động chuyển động của bộ phận ép bằng cơ cấu điều khiển dùng hai tay và loại mạch điều khiển máy phù hợp với TCVN 7384-1:2004 |

Khởi động chuyển động của bộ phận ép bằng cơ cấu điều khiển dùng hai tay và loại mạch điều khiển máy phù hợp với TCVN 7384-1:2004 |

2 |

1 |

1 |

2 |

2 |

Phương tiện giảm rủi ro hiệu quả nhất là 2d, sau đó là 2a và 2c |

|

2b |

4 |

Đào tạo |

Đào tạo |

2 |

1 |

2 |

2 |

3 |

Chỉ riêng giải pháp 2b sẽ không đủ để giảm rủi ro |

||

|

2c |

3 |

Khởi động chuyển động của bộ phận ép bằng cơ cấu dẫn động điều khiển bàn đạp với loại mạch điều khiển phù hợp với TCVN 7384-1:2004. Giảm áp lực trước khi bộ phận ép đi tới chồng giấy |

Cơ cấu dẫn động điều khiển bàn đạp với loại mạch điều khiển phù hợp với TCVN 7384-1:2004. Giảm áp lực trước khi bộ phận ép đi tới chồng giấy |

2 |

1 |

1 |

2 |

2 |

|||

|

2d |

|

|

3 |

|

Cơ cấu dẫn động điều khiển bàn đạp với loại mạch điều khiển phù hợp với TCVN 7384-1:2004. Giảm áp lực trước khi bộ phận ép đi tới chồng giấy |

1 |

1 |

1 |

2 |

1 |

|

|

3a |

Xén giấy |

Chuyển động thẳng đứng của dao |

4 |

Khởi động chuyển động của dao xén bằng cơ cấu điều khiển dùng hai tay với loại mạch điều khiển phù hợp với TCVN 7384-1:2004. |

Khởi động chuyển động của dao xén bằng cơ cấu điều khiển dùng hai tay với loại mạch điều khiển phù hợp với TCVN 7384-1:2004. |

2 |

1 |

1 |

2 |

2 |

Không có sự chênh lệch kết quả giữa 3a và 3b |

|

3b |

3 |

Phát hiện sự có mặt của hai bàn tay công nhân với màn ánh sáng an toàn |

Phát hiện sự có mặt của hai bàn tay công nhân với màn ánh sáng an toàn |

2 |

1 |

1 |

2 |

2 |

|||

|

a Các con số nét đậm là các con số đã thay đổi do kết quả của các biện pháp bảo vệ đã đưa ra. b Đối với các giấy in có chất lượng đặc biệt thì việc mang găng tay là bắt buộc. |

|||||||||||

A.4.3.3 Thảo luận

Trong ví dụ được giới thiệu đã phân tích một hoạt động gia công đơn giản và đưa ra các biện pháp bảo vệ để giảm rủi ro. Các kết quả chung của các đánh giá này có thể được xem như thích hợp với thực tế thông thường cho loại máy này.

Ví dụ này đã chỉ ra các kết quả khác nhau của việc sử dụng các phương tiện giảm rủi ro khác nhau để giảm rủi ro được tạo ra bởi chuyển động thẳng đứng của bộ phận ép:

- biện pháp giảm rủi ro hiệu quả nhất là giải pháp 2d, sau đó là giải pháp 2a hoặc 2c;

- chỉ riêng giải pháp 2b là không đủ để giảm rủi ro;

- không có sự khác nhau về kết quả giữa các giải pháp 1a và 1b, giữa các giải pháp 1.1a và 1.1b hoặc giữa các giải pháp 3a và 3b;

- trong các trường hợp của các giải pháp 1a, 1b, 1.1a, 1.1b, chỉ số rủi ro cuối cùng đối với chỉ mỗi một trong các biện pháp này là quá cao, và do đó nên đánh giá rủi ro với việc áp dụng đồng thời tất cả các biện pháp này;

- kiểm tra định kỳ cách điện, các mối nối và bộ cảm biến dòng dư đối với khung đã được tích năng lượng của máy (các mối nối bị hư hỏng, cáp dẫn điện hư hỏng, v.v…);

- lắp đặt một móc trên bàn đạp và bảo đảm loại mạch điều khiển máy phù hợp với TCVN 7384-1 : 2004 để chống lại bất cứ chuyển động bất ngờ nào của bộ phận ép hoặc dao xén do tác động vào bàn đạp khởi động hoặc hư hỏng của mạch điều khiển;

- bổ sung cho các biện pháp này với việc đào tạo và cảnh báo.

Có thể sử dụng sơ đồ rủi ro để dự đoán chỉ số rủi ro, chủ yếu là đối với các tình trạng nguy hiểm có thể tạo ra tổn hại nghiêm trọng thường gắn liền với máy (cơ học, điện hoặc ở một phạm vi nào đó, các mối nguy hiểm nhiệt). Cũng có thể sử dụng sơ đồ rủi ro được đưa ra để dự đoán một số mối nguy hiểm có liên quan đến sức khỏe như tiếng ồn hoặc các mối nguy hiểm liên quan đến ecgônômi. Tuy nhiên trong những trường hợp này nên so sánh các kết quả thu được với công cụ sơ đồ rủi ro với các kết quả thu được với các công cụ riêng dùng cho tiếng ồn hoặc ecgônômi.

Do đánh giá rủi ro phải được thực hiện bởi một nhóm đánh giá và bởi sự đồng thuận cho nên có thể tin rằng các kết quả chi tiết sẽ luôn luôn như nhau đối với các nhóm khác nhau khi phân tích các tình trạng khác nhau. Một số ngành công nghiệp đã sửa lại cho thích hợp hơn các thông số và giới hạn của sơ đồ rủi ro; các thay đổi này có thể tạo ra các kết quả khác nhau.

Sơ đồ rủi ro được sử dụng trong ví dụ này tương đương với ma trận rủi ro cho trên Hình A.6.

Hình A.6 - Ma trận rủi ro tương đương

A.5 Đánh giá rủi ro khi sử dụng phương pháp cho điểm

A.5.1 Yêu cầu chung

Một số người thường nghĩ dễ dàng hơn về rủi ro và rủi ro được bắt nguồn như thế nào dưới dạng số. Điều này không phải là không thông dụng trong thời đại số hóa của chúng ta. Có thể xem rủi ro được đặc trưng bởi một số cộng thêm đặc điểm vào quy trình giảm rủi ro theo một cách nào đó. Khi có một mức rủi ro chấp nhận được ở một số riêng trong phạm vi rủi ro được số hóa từ rủi ro thấp nhất đến rủi ro cao nhất có thể cung cấp tiêu điểm trong việc đưa ra quyết định giảm rủi ro. Khả năng đưa ra một số từ trong các phạm vi dãy số nguyên có thể cho phép đối với các sự lựa chọn tinh hơn so với các lựa chọn mà các điều kiện định lượng cho phép

A.5.2 Mô tả công cụ hoặc phương pháp

Trong ví dụ này có hai thông số, sự nghiêm trọng và xác suất, mỗi thông số được chia thành bốn loại.

Thông số sự nghiêm trọng có các số điểm sau (SS):

- rất trầm trọng (SS ≥ 100);

- trầm trọng (99 ≥ SS ≥ 90);

- trung bình (89 ≥ SS ≥ 30);

- nhỏ (29 ≥ SS ≥ 0).

Thông số xác suất có số điểm xác suất sau (PS):

- rất có thể (PS ≥ 100) có thể hoặc chắc chắn xảy ra;

- có thể (99 ≥ PS ≥ 70) có thể xảy ra (nhưng không chắc);

- không chắc (69 ≥ PS ≥ 30) không có thể xảy ra;

- nhỏ (29 ≥ PS ≥ 0) sự xảy ra là quá nhỏ và được xem như bằng 0.

Trong ví dụ này công thức để kết hợp xác suất và sự nghiêm trọng được cho trong phương trình (A.1):

PS + SS = RS (A.1)

Trong đó RS là số điểm rủi ro.

RS có thể được giải thích theo Bảng A.8.

Bảng A.8 – Các loại số điểm rủi ro được sử dụng

|

- |

Cao |

≥ 160 |

|

159 ≥ |

Trung bình |

≥ 120 |

|

119 ≥ |

Thấp |

≥ 90 |

|

89 ≥ |

Không đáng kể |

≥ 0 |